阅读时间大约4分钟(1262字)

阅读时间大约4分钟(1262字)

2025-05-23 人形机器人关键执行器——灵巧手材料与动力解析

图片:optimus进厂打工

特斯拉在2024年对Optimus机器人的手部进行了升级,调整为22个自由度(DoF),接近人类手部的27个自由度,显著提升了机器人的灵活性和精细操作能力,能够完成如抓取鸡蛋、分类物品等复杂任务。在人形机器人的演进道路上,灵巧手的技术进展正逐步成为衡量“拟人化程度”的核心指标之一。作为最复杂的末端执行器,灵巧手不仅承担着精细操作、物体抓取和工具使用等任务,更是实现人机交互自然化、人类工况替代化的关键环节。核心技术突破集中体现在两个方面:微型驱动系统与高性能材料。

微型电机驱动技术演化

灵巧手的“动作”源于电机与驱动系统的支撑。由于手部空间极其有限,传统伺服电机无法满足小型化与高功率密度的双重要求,因此推动了不同的驱动方案的发展:空心杯电机(Coreless Motor):广泛应用于灵巧手指关节驱动,具备反应快、惯量小、启动扭矩高的优势,是当前应用最成熟的微型驱动方案之一。代表厂商如Faulhaber、Maxon等已将该类产品推向医疗、仿生等高端领域。

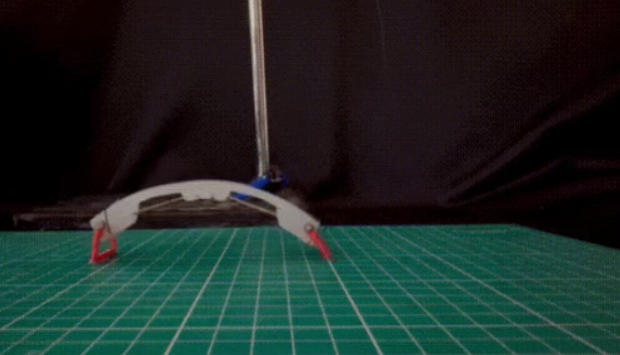

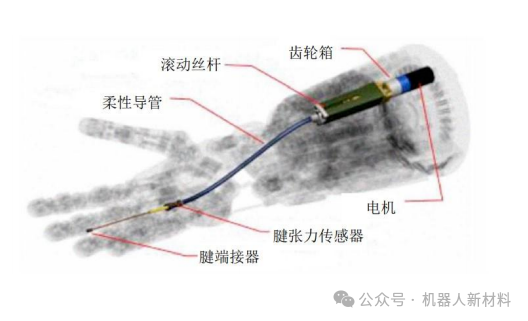

腱绳驱动系统(Tendon Drive):通过高强度细绳(UHMWPE)与微型伺服电机联动,实现肌腱式控制机制,极大提升自由度与布局灵活性。模拟人类手部肌肉运动方式,是当前灵巧手的主流架构之一。

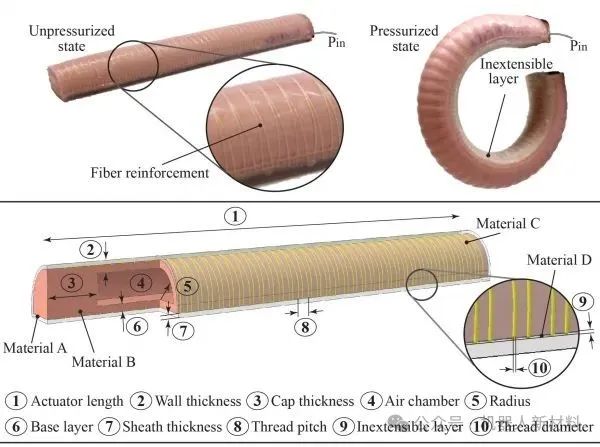

柔性致动器(Soft Actuators):包括液压人工肌肉、形状记忆合金(SMA)、介电弹性体(DEA)等新型驱动机制,适用于软体手指结构,优势在于具备天然柔性、兼具结构与动力功能,缺点是响应滞后与控制难度高。

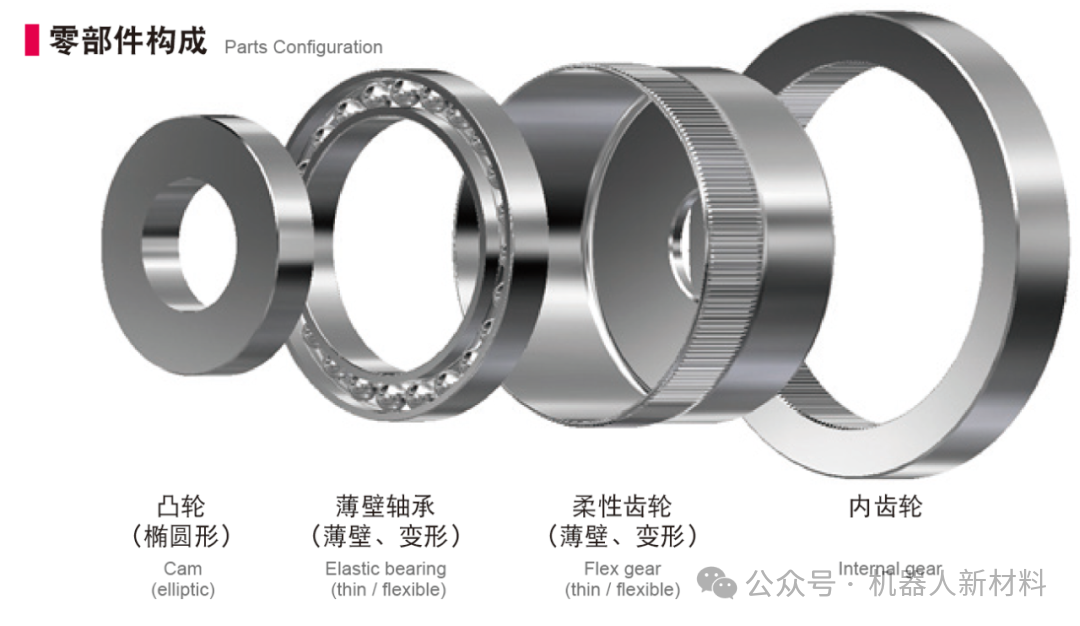

谐波/行星减速器集成:提升扭矩密度,与微电机联合设计定制谐波减速器或行星齿轮组,缩短传动链,提高关节精度。

灵巧手的关键材料体系

材料决定了灵巧手的性能边界。为兼顾轻量化、刚度、柔韧性与疲劳寿命,材料系统需涵盖高分子复合、纤维材料与柔性材料三大类:

一、骨架结构材料:

1.碳纤维复合材料(CFRP):高比强度和刚度优于铝合金,但加工难度和成本较高,常用于负重或高速作业机器人。

2.PEEK、PPS、PA等工程塑料:在保证一定刚度的前提下可降低重量,适用于手掌壳体、支架等非关键受力部位。

二、“肌腱”类传动材料:

UHMWPE超高分子量聚乙烯纤维:具备超强拉伸强度和耐磨性,是腱绳驱动系统中的核心材料,抗疲劳性能显著优于金属丝和Kevlar。芳纶纤维(Kevlar等):强度高、模量大、耐切割,常作为次选材料,局限在于柔顺性不足。

三、柔性包覆与触觉材料:

1.硅胶、TPE弹性体:模拟人类皮肤质感,具备优异的柔顺性与抗压回弹性。

2.电子皮肤基底(PDMS、PI膜等):配合碳纳米管、MXene等导电填料实现触觉与温度反馈,是实现人机交互关键功能的集成基础。

驱动与材料的协同演进

可以看出灵巧手的系统设计呈现出“深度耦合”趋势,驱动电机的选择直接影响结构布置与材料选型。而材料的疲劳性能、刚性与重量又反向制约驱动性能的发挥。像腱绳系统需要高强轻质纤维(如UHMWPE)来降低电机负载,而空心杯电机必须与低摩擦线槽材料配合以保证传动效率。

未来趋势将朝几个方向演进:

1.集成型模块化驱动单元:将电机、减速器、传感器与外壳一体化,减小体积,提高可靠性;

2.智能材料与自感知驱动:材料本身兼具驱动与感知功能,如磁致伸缩材料、压电材料等;

3.软硬混合结构:通过刚性关节与柔性指尖的组合,实现稳定握持与安全交互的兼顾。

灵巧手是人形机器人走向“可操作化”的关键门槛,复杂程度甚至超过整体行走系统。电机与材料作为构建灵巧手的“动力心脏”与“结构筋骨”,在性能、成本、可集成性等方面正经历深度博弈与融合。未来,伴随微电机国产替代、柔性材料新突破与智能感知能力提升,灵巧手有望成为率先实现商用突破的人形机器人关键子系统。