阅读时间大约5分钟(1887字)

阅读时间大约5分钟(1887字)

2025-05-26 特斯拉机器人会炒菜了,但为何资本更关注它“自己造自己”?

作者:李鑫 出品:具身智能大讲堂

近日,特斯拉在社交媒体上发布了一段机器人做家务的视频,视频中机器人熟练地完成了一系列连贯的家务动作,包括倒垃圾、用铲子搅拌锅、操作吸尘器、将物品放置在置物架上、打开柜门以及拉窗帘等。这一展示让人们看到了机器人在日常生活场景中的应用潜力。

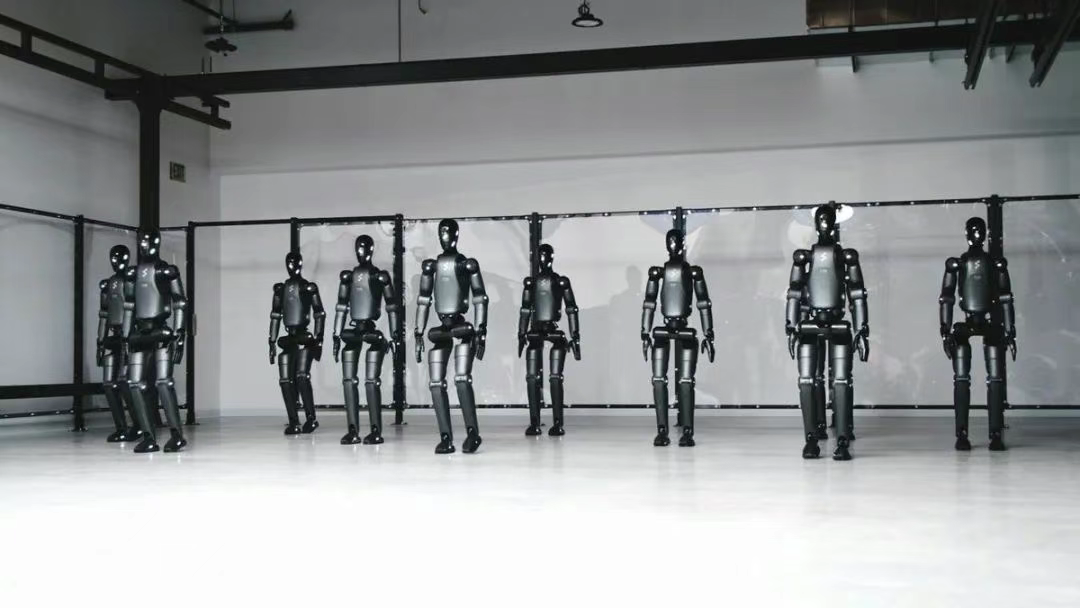

与此同时,Figure机器人也公布了一段工厂作业视频。该机器人已在宝马X3生产线成功完成连续20小时的轮班作业,并且已持续数周进行10小时轮班作业。这一成果表明,Figure机器人在工业生产环境中已具备一定的工作能力和稳定性。

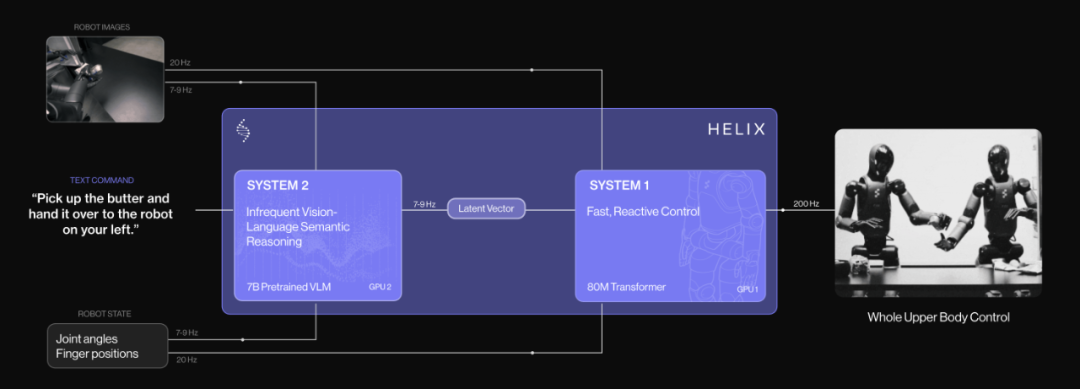

值得注意的是,特斯拉在视频中透露,其所有机器人均采用同一个神经网络模型进行训练。而且,这些家务技能并非通过常见的VR动作捕捉学习获得,而是源自真人视频学习。

快思慢想研究院院长田丰对媒体表示,特斯拉不太可能仅通过观看视频就让机器人掌握这些技能。在产业实践中,通常采用真机数据采集以及仿真环境合成数据的方式来进行具身智能模型的训练。这是因为视频是二维的,将其精准还原成三维并达到高精度要求难度较大。此外,视频缺乏物理属性信息,例如机器人在实际操作物体时,需要判断零件的重量、材质以及内部结构等。

当前,机器人正成为一、二级市场的投资热点,相关商业活动频繁,不断推动行业发展。据不完全统计,仅5月以来,机器人领域就发生了多起重要事件。具身智能公司自变量机器人完成数亿元A轮融资,由美团战投领投、美团龙珠跟投;华为与优必选正式签署全面合作协议,围绕具身智能和人形机器人领域展开合作;腾讯云和越疆科技开启深化战略合作,旨在加速具身智能机器人的规模化落地。

海外头部机器人企业的快速进展,也使其成为国内机构关注的率先量产标的。田丰指出,特斯拉和Figure这两家公司非常重视机器人大脑的研发,尤其关注空间智能领域。

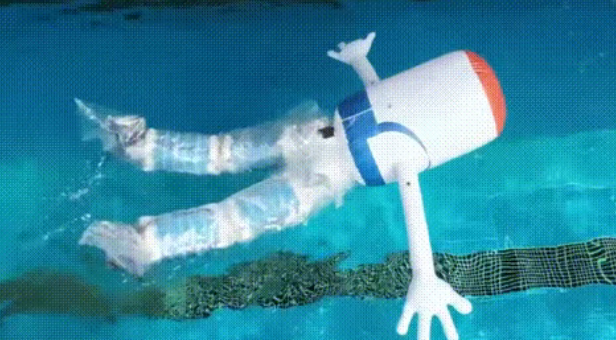

在田丰看来,特斯拉在自动驾驶领域的积累为其机器人模型的研发提供了有利条件。在自动驾驶方面,许多厂商仍采用分段式架构来处理车辆的感知、规控、执行等模型。而机器人相比FSD(完全自动驾驶)更为复杂,按照马斯克的说法,自动驾驶是在二维空间实现自主移动,机器人则需要在三维空间进行自主行动,决策判断的复杂程度更高。

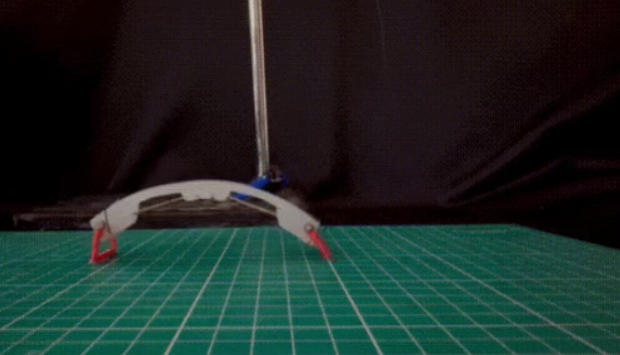

那么,机器人如何实现三维空间中的复杂操作呢?目前,特斯拉、Figure等头部厂商采用端到端的方案。然而,由于采用单一模型,涉及全身关节的数据,在实践中很难获取大规模、高质量的训练数据集。田丰坦言,目前尚不清楚控制擎天柱的电脑实际操作情况,特斯拉也未透露控制程度能实现多少无人化或少人化,但从视频表现来看,端到端的模型效果良好。

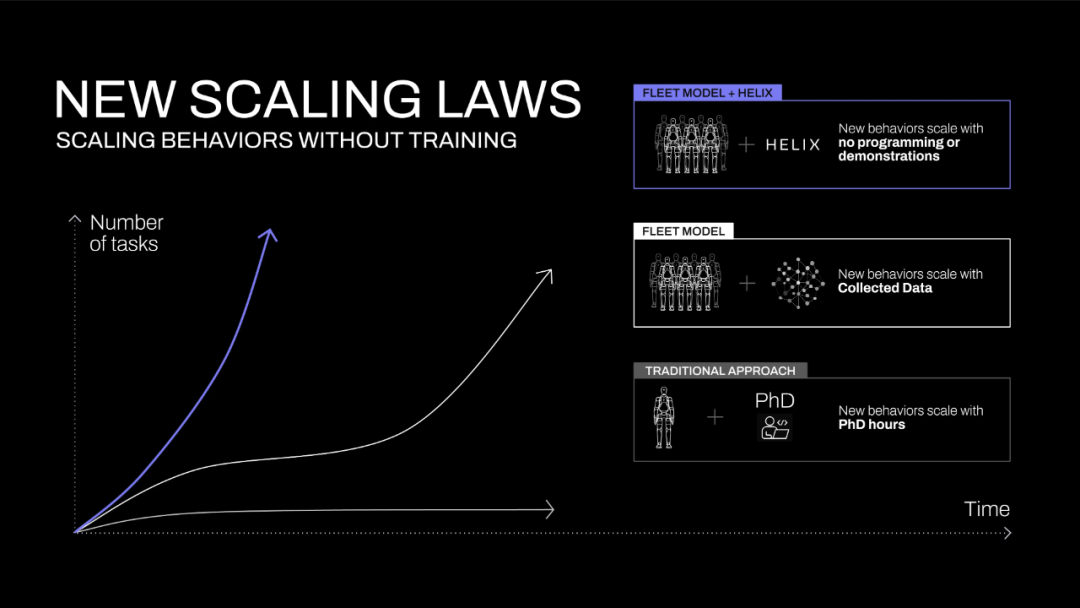

对于大模型而言,存在Scaling Law(缩放定律)的实践真理,即通过指数级放大数据量、模型参数量和算力,可以快速逼近AGI(通用人工智能)。但在具身智能领域,数据规模成为阻碍机器人产业Scaling Law的关键瓶颈。田丰表示,物理世界的真机数据非常宝贵,采集成本高且需要较长时间才能实现规模化。特斯拉曾透露,合成数据在其训练中占据一定比例。目前,行业内通常采用仿真环境进行迭代,因为仿真环境可以引入更多物理属性的数据。大部分玩家在英伟达的Omniverse Isaac平台进行仿真学习,中国也有松应科技、群核智能等平台。

人形机器人进入工厂“打工”,被产业界视为从实验室走向商业化的关键场景。公开资料显示,美的自研的“美罗1号”人形机器人已正式前往美的洗衣机荆州工厂开展工作;乐聚机器人公司于今年1月完成了100台人形机器人的产业化交付;小鹏官宣其AI机器人Iron将于2026年规模化进入工业化量产阶段,目前已在广州工厂实现Iron实训落地。

不过,田丰认为,目前人形机器人还无法完全替代人类,仍存在速度和精度方面的问题。速度问题与电机、减速器等部件有关,例如能否支持身体手臂的快速移动;精度问题则与传感器相关,需要力反馈,同时也受工厂环境影响,如可能存在的磁性干扰。而且,工厂对生产节拍要求极高,目前机器人作业速度较慢,难以完全跟上自动化生产线的节奏。

田丰判断,对于工厂环境而言,人形机器人的交付量是一个关键指标。一旦有单个工厂或企业使用1000台人形机器人,就意味着这一技术取得了重要突破。目前,中国工厂中使用的机器人成本较高,单台价格可能在50 - 80万元,甚至高达100万元。

要加速人形机器人的落地,必须找到高价值的产业场景,实现快速适配迭代,解决生产力瓶颈,并实现规模化生产。而拥有制造环境的厂商在这一过程中具有先发优势。

这或许也是赛力斯、长安汽车、奇瑞汽车等整车厂,以及美的、海尔、追觅等消费制造企业纷纷涉足机器人领域的动因。田丰表示,机器人自身的装配过程也可能成为机器人训练的天然场景,即机器人自己组装自己。一旦这一目标得以实现,将形成一个巨大的工业级市场。

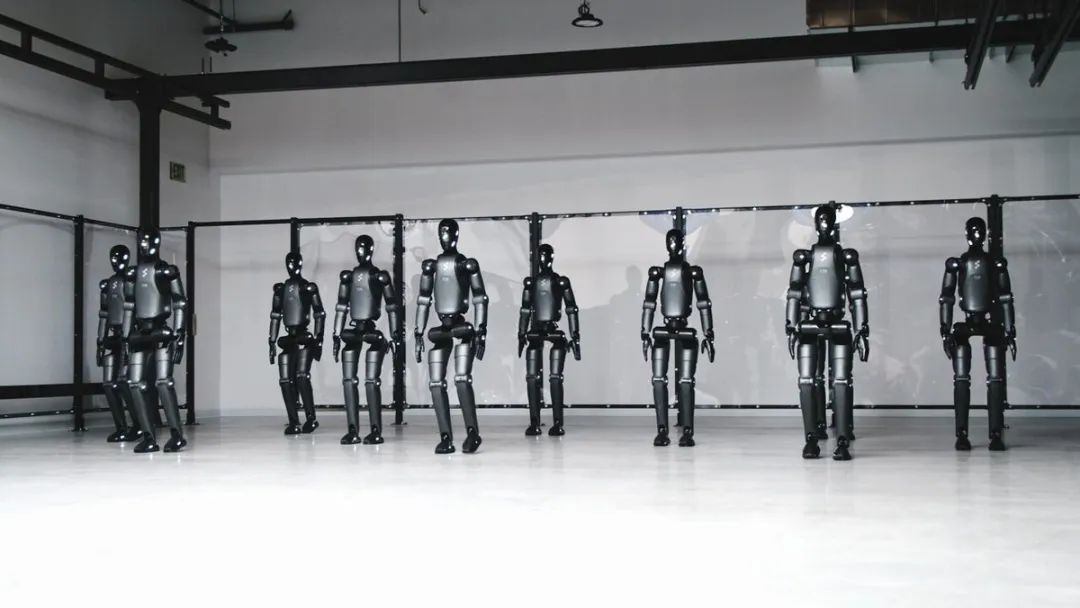

例如,Figure此前就发布了人形机器人制造工厂BotQ,该工厂年产能可达12000台人形机器人,并计划在四年内将产能提升至年产10万台机器人。

部分资本机构也认为,企业将自研人形机器人投入到自身生产流程中,不仅可以大幅提升自动化水平,降低人力成本,还能通过真实场景积累训练数据,测试产品性能,形成“研发 - 制造 - 反馈”的闭环迭代。与传统的汽车生产线相比,有望逐步实现“人机混合生产 - 全机器人生产”的渐进式发展路径。