阅读时间大约4分钟(1558字)

阅读时间大约4分钟(1558字)

2025-06-09 小鹏汽车具身智能战略:汽车产业链驱动的IRON机器人突围路径

作者:张艺凡 出品 :机器人产业应用

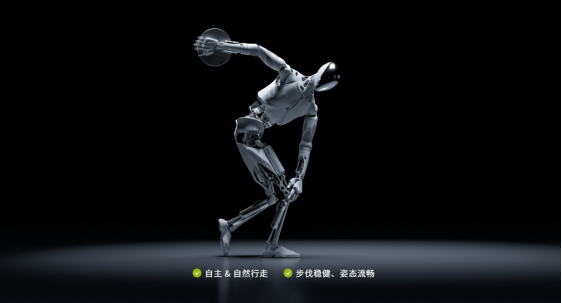

在科技浪潮奔涌向前的当下,汽车行业正经历着前所未有的变革。小鹏汽车无疑是这场变革中的先锋力量。小鹏人形 Iron 机器人亮相,成为众人瞩目的焦点。它不仅是科技魅力的直观展现,更象征着小鹏汽车对智能未来的大胆探索。以此为契机,我们将深入剖析小鹏汽车如何以智能电动汽车为根基,凭借技术迁移、场景创新与生态协同,构建 “汽车 + 机器人 + 低空飞行” 的三维科技版图,洞察其向多元科技赛道纵深拓展的发展之路。

创始人历程:技术理想驱动的跨界创新者

小鹏汽车创始人何小鹏出生于湖北黄石,毕业于华南理工大学计算机专业。他曾是亚信科技的技术骨干,2004年联合创办UC优视,后UC被阿里收购,何小鹏在阿里担任要职。2014年,受特斯拉开源影响,他参与创立小鹏汽车,立志 “用科技重新定义汽车”。2017年全职加入任董事长,带领小鹏汽车在智能电动汽车领域不断创新发展,推出多款热门车型,在行业中占据重要地位 。

何小鹏凭借互联网与汽车产业的复合背景,创业初期聚焦智能电动汽车底层技术研发,组建自动驾驶算法团队,打破外资品牌在智能驾驶领域的技术壁垒,确立“智能化 + 电动化”双轮驱动战略。

| 小鹏汽车创始人何小鹏

入局与产品线演进

2.1

战略启动与技术验证

2023 年,小鹏成立机器人技术研究院,正式布局具身智能领域,推出IRON 人形机器人项目。首台工程样机完成双足行走测试,单腿站立超4 小时,行走步幅误差±1cm,验证了基于汽车 ESP 动态平衡技术改造的运动控制能力。

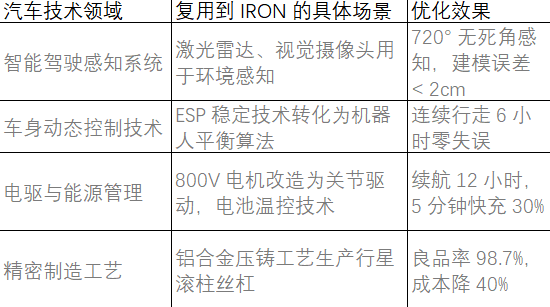

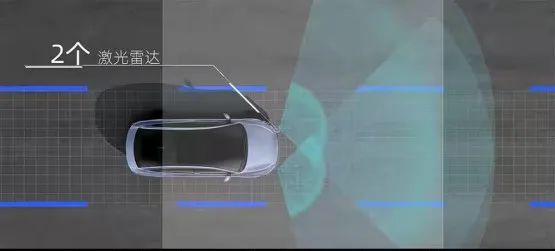

小鹏通过直接移植汽车智能驾驶的激光雷达(分辨率 0.05°×0.05°)、视觉摄像头等感知组件,结合自研 3D 环境重建算法,实现三维地图建模误差< 2cm的环境感知精度。

2.2

场景实训与迭代升级

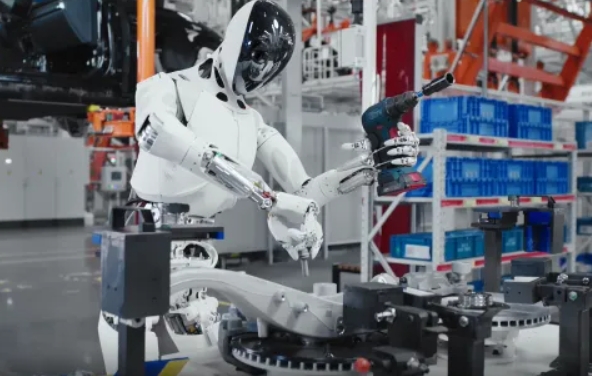

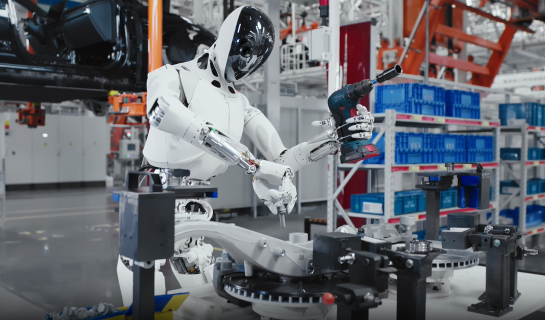

2024 年搭载图灵 AI 芯片(算力 3000TOPS)的迭代版 IRON 进入广州工厂实训,参与 P7 + 车型精密装配,实测装配精度达 ±0.1mm,单台作业效率相当于 3 名熟练工人。

技术突破:

汽车 800V 高压平台电机 改造为关节驱动电机,运行效率提升 15%,适配机器人快速启停、频繁转向的动态需求。

沿用汽车铝合金压铸工艺(精度 ±0.02mm)生产核心部件行星滚柱丝杠,量产良品率达 98.7%,核心部件成本降低 40%。

技术路线:汽车产业链的深度赋能

3.1

核心技术迁移矩阵

3.2

制造体系协同优势

肇庆智能工厂复用:自动化率 98% 的汽车生产线(如视觉检测、力控装配设备)直接用于机器人整机调试,首台样机调试周期缩短 60%;

供应链共享:汽车级供应链(如宁德时代电池、Livox 激光雷达)使机器人核心部件采购成本降低 25%,量产效率显著提升。

|小鹏激光雷达

应用场景:从工业场景向多元领域延伸

4.1

核心场景:汽车制造全流程渗透

2024 年起 IRON 在广州工厂承担精密装配、物料搬运任务,例如在P7 + 车型生产中,通过机械臂的 22 个可动自由度完成高精度部件安装,效率较人工提升 50%。

| IRON工厂实训

未来拓展可延伸至汽车零部件质检、仓储分拣等环节,利用 720° 感知能力实现缺陷识别自动化。

4.2

横向拓展场景

•物流仓储:可以推出仓储特化机型,基于汽车级 SLAM 技术构建库区地图,搬运效率较传统 AGV 提升 50%,适应工厂内部物流需求。

•家庭服务:开发人形机器人家庭版,复用汽车智能座舱交互逻辑(如语音助手识别率 98%),实现老人陪护、家务料理。

•应急救援:利用双足行走的复杂地形适应能力,未来或用于灾害现场物资运输、环境探测,补充人力难以到达区域的作业能力。

与低空业务的协同

小鹏汇天通过分体式飞行汽车 “陆地航母” 实现飞机与汽车深度协同,首创车载自动分合机构,5 分钟内可完成陆行体与飞行体分离 / 结合。

小鹏汽车的供应链、自动驾驶及动力技术反哺飞行汽车研发,可以提升飞行安全与操作便利性。动力系统上,东安动力为陆行体提供增程器,实现超 1000 公里续航,并支持飞行体 “移动超充”。

总结:汽车产业链的具身智能破局逻辑

小鹏汽车以智能汽车产业链为根基,通过 “技术迁移降低研发门槛、制造复用加速量产进程、工业场景验证商业价值” 的路径,构建了 IRON机器人从研发到落地的完整链条。

其核心竞争力在于将汽车领域积累的感知算法、精密制造能力、供应链体系高效转化为具身智能优势,同时以汽车工厂为 “天然试验场” 完成场景验证。

这一模式不仅为传统车企跨界提供了可复用的方法论,更揭示了成熟产业链技术富矿在新兴赛道中的关键价值。未来随着 2026 年量产目标的推进,IRON 有望成为具身智能与制造业融合的标杆案例。