阅读时间大约7分钟(2770字)

阅读时间大约7分钟(2770字)

2025-06-26 特斯拉量产的背后,揭秘双环国产RV减速器如何突破 “卡脖子”

作者:张艺凡 出品:机器人产业应用

当特斯拉Optimus人形机器人关节转动时,其核心RV减速器长期被日本纳博特斯克垄断——这一现象揭示了中国机器人产业的核心痛点:在决定运动精度的关键部件领域,曾面临技术与市场的双重壁垒。

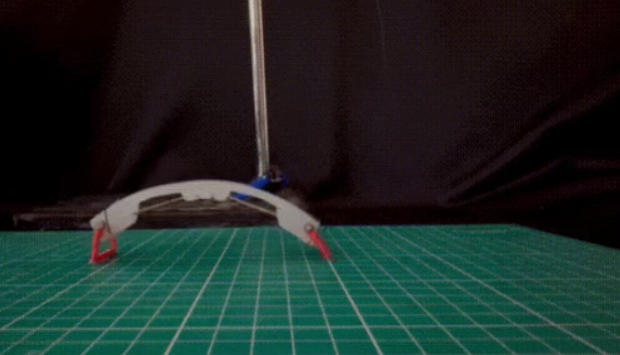

作为机器人关节的"心脏",RV减速器要求在直径10厘米空间内实现6000小时以上无故障运转,传动误差控制在0.01毫米级(约为人类头发丝直径的1/6),技术难度堪比航空发动机涡轮叶片。双环传动自2015年跨界切入该赛道,依托汽车齿轮制造积累的精密加工能力,用十年时间构建起全链条技术体系,成为首个通过特斯拉、优必选等头部客户认证的国产RV减速器供应商。

减速器的核心功能与技术分类

在工业机器人与人形机器人系统中,减速器堪称决定运动精度的 “神经枢纽”,其核心功能是将电机 3000rpm 高转速转化为 50-100rpm 低转速,同时将扭矩从 10Nm 放大至 5000Nm 以上,使机器人能完成 0.1 毫米级精密抓取或负重 80 公斤稳定行走。从技术路线看,机器人减速器主要分为三大类:

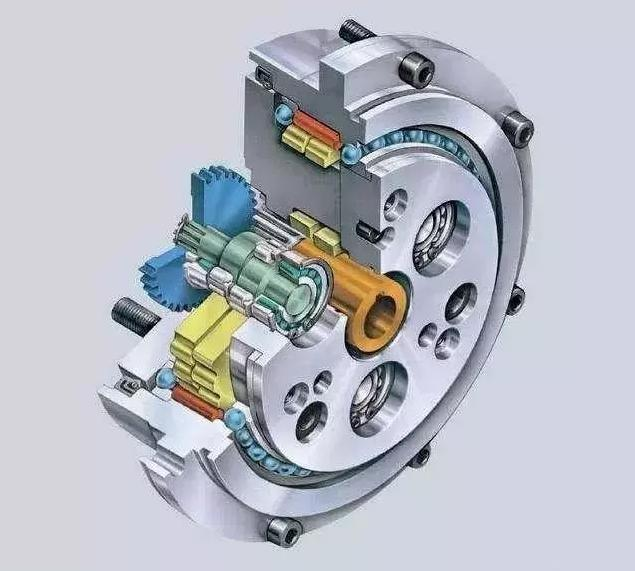

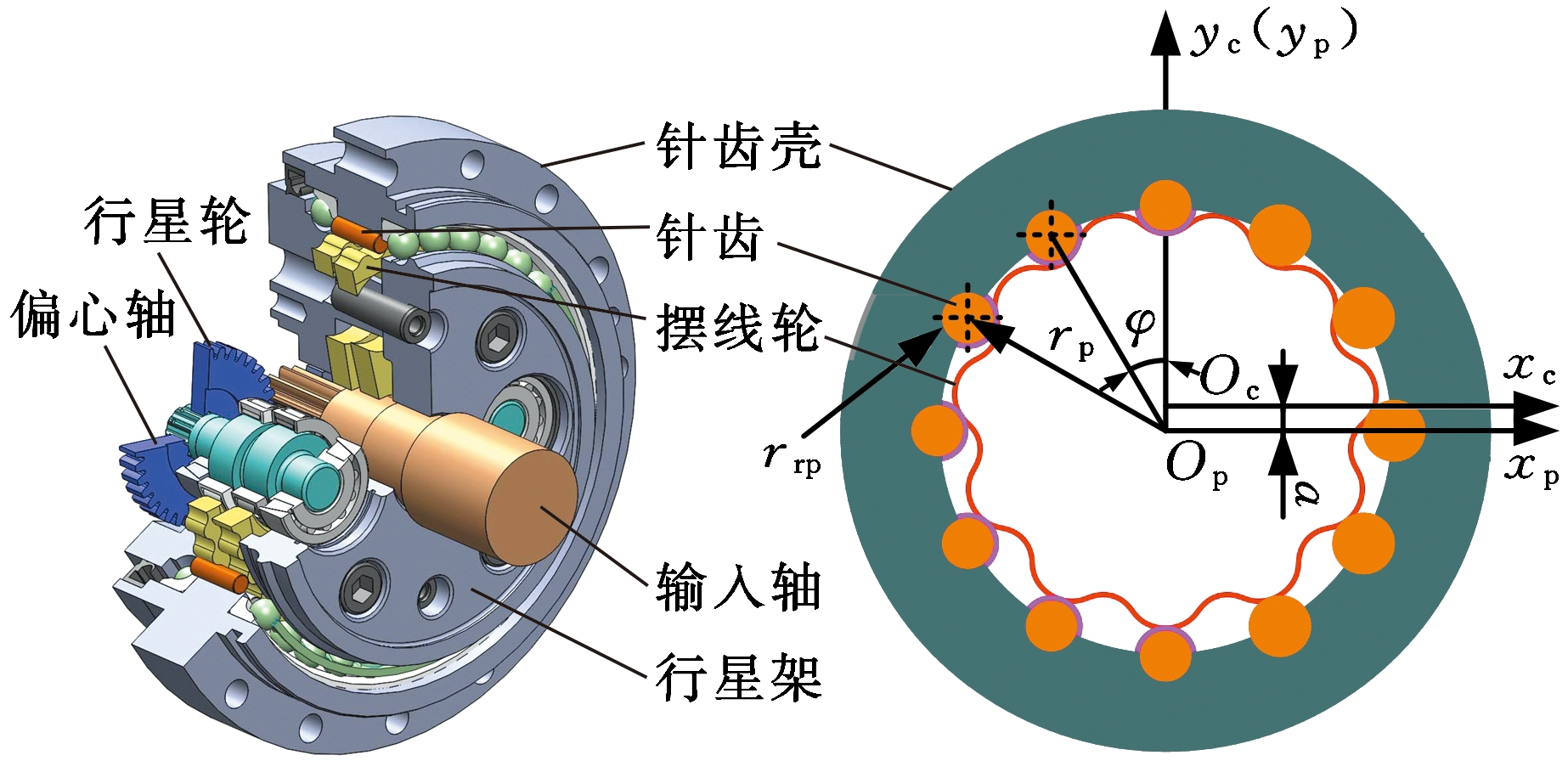

1.RV 减速器(旋转矢量减速器)

传动原理:采用 “行星齿轮 + 摆线针轮” 双级减速结构,通过针齿壳与摆线轮的偏心啮合实现大速比传动(典型减速比 1:50-1:100),堪称机器人关节的 “心脏”。

技术壁垒:

摆线轮的齿形精度要求极高,相当于按照国际最高标准(ISO 1328-1 3 级精度)来加工,就像用雕刻刀在鸡蛋壳上刻出整齐的齿轮纹路,每一个齿的形状和角度都必须精准到纳米级;

针齿孔的加工公差只有 ±0.002 毫米,这是什么概念呢?一根头发丝的直径大约是 0.06 毫米,这个公差相当于把头发丝切成 30 份,只允许误差 1 份 —— 差不多就是在 1 元硬币上钻出比针尖还小的孔,而且孔的大小、位置偏差不能超过半根头发丝的 1/10。

长期被日本纳博特斯克垄断,其凭借超 2000 项核心专利占据全球 65% 市场份额,产品单价较国产高 2-3 倍。

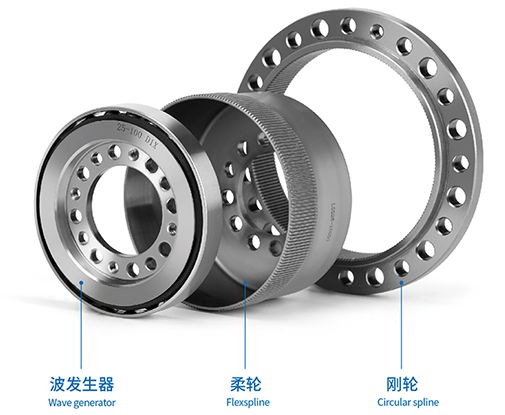

2.谐波减速器

传动原理:利用柔性齿轮弹性变形实现传动,通过波发生器使柔轮产生周期性变形与刚轮啮合。

技术特性:体积仅为 RV 减速器的 1/3,重量轻 50%,但负载能力上限为 300Nm,适用于机器人手腕、手指等轻负载关节。

3.行星减速器

传动原理:通过行星齿轮机构实现减速传动,由太阳轮、行星轮和内齿圈组成,具有结构紧凑、传动效率高的特点。

应用场景:常用于中小型机器人关节或对传动精度要求相对较低的自动化设备中,可实现较稳定的动力传递。

双环传动 RV 减速器:国产技术突围样本

双环传动作为国内领先的精密传动部件制造商,自 2015 年跨界切入 RV 减速器赛道,依托汽车齿轮制造积累的精密加工能力,用十年时间构建起全链条技术体系,成为首个通过特斯拉、优必选等头部客户认证的国产 RV 减速器供应商。其核心技术涵盖齿形设计创新、材料工艺替代及智能制造管控,2024 年国内装机量突破 ,在搬运、码垛机器人领域市占率上升,较 2020 年增长很多。

2.1

技术路径突破

齿形设计创新:给齿轮 “定制运动健身方案”

动态负载齿形修正模型:就像医生根据运动员关节活动数据设计护具,工程师照着人体关节运动规律来设计齿轮形状。通过计算机模拟(ANSYS 软件)反复测试,让齿轮咬合时的受力像拔河队站得更整齐,接触应力分布均匀性提高了 40%,减少了 “累坏” 的概率。

双摆线针轮错位啮合技术:普通齿轮咬合像两队人面对面拉手,中间可能有空隙(回差);而双摆线设计就像两队人交叉拉手,把空隙缩到极小 ——15 弧秒相当于钟表秒针转 1 圈时,齿轮只允许晃过 0.004 毫米的距离,精度和日本顶尖产品一样。

材料工艺替代:给齿轮 “穿防弹衣 + 练肌肉”

摆线轮材料:用一种特殊合金钢(20CrMnTiH),先放进 920℃高温炉 “烤”(渗碳),再用 200℃低温 “回火”,做成外硬内软的结构 —— 就像苹果皮硬、果肉有弹性,既能抗撞击又不容易断裂。

针齿销工艺:选轴承钢(GCr15)后,用 “冰水浸泡式” 淬火(贝氏体等温淬火),耐磨程度堪比运动鞋底。测试 6000 小时后,磨损量比头发丝还细 20 倍(<0.003 毫米)。

激光表面强化:用激光在齿轮表面 “焊” 一层超硬合金(WC-Co),像给齿轮穿了层防弹衣,抗疲劳强度提升 50%,达到德国最高标准(DIN 3990),相当于从 “普通工人” 升级成 “健身冠军”。

智能制造管控:用 “显微镜 + 机器人” 造齿轮

加工设备:用德国高精度机床(德玛吉五轴)钻孔,精度达到 ±0.0015 毫米 —— 相当于在 A4 纸上扎孔,误差不超过头发丝的 1/40;装配时用英国激光仪(雷尼绍)检测,像用显微镜盯着拼乐高,缝隙小于 0.002 毫米。

质量检测:每台减速器要过 168 关 “考试”,比如从 - 30℃冰箱到 100℃烤箱里来回折腾(温变测试),模拟机器人被撞 1000 次(急停冲击测试)。最后 1000 台里只有 13 台可能不合格(合格率 99.87%),比普通产品严格 10 倍以上。

2.2

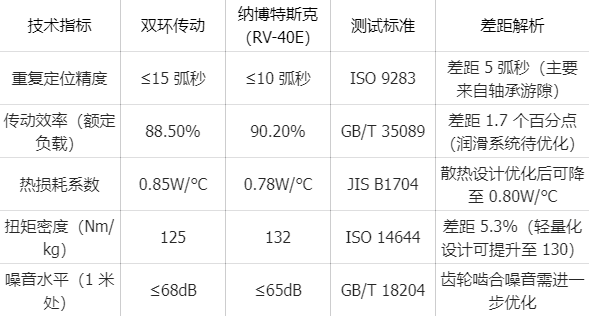

核心性能对标国际顶尖水平

场景验证:从实验室走向规模化应用的产业实践

1.优必选Walker X人形机器人:动态负载的极限验证

应用场景:2024年世界机器人大会上,搭载双环RV-60E减速器的Walker X完成"15公斤负重+上下20级台阶"演示,关节扭矩波动≤2.5%,在0.5m/s行走速度下姿态稳定性误差<0.5°。

定制化技术:针对人形机器人关节"变负载+多轴耦合"特性,开发自适应惯量辨识算法,实时调整控制参数,解决传统减速器在步态切换时的冲击问题(冲击峰值从300Nm降至120Nm)。

2.特斯拉Optimus:量产前的严苛工业验证

合作进展:2025年Q1进入特斯拉上海工厂PVT(生产验证测试)阶段,为Optimus膝关节、髋关节提供RV-80E型号减速器,需通过以下极限测试:

耐久性测试:200万次屈伸循环(相当于人类10年步行量),齿面磨损量<0.005毫米;

环境测试:-40℃~85℃温变下连续运行1000小时,传动精度衰减≤5%;

技术创新:采用自润滑陶瓷球轴承(材料为Si3N4),将维护周期从传统的1000小时延长至5000小时,满足特斯拉"全生命周期免维护"设计要求。

3.工业机器人规模化应用:焊接领域的精度革命

典型案例:在埃斯顿ER6-20焊接机器人中,双环RV-20E减速器实现0.02毫米级轨迹控制,应用于比亚迪刀片电池焊接产线,相比日系产品:

成本降低35%(从2.8万元/台降至1.8万元/台);

产能提升20%(节拍时间从12秒/件缩短至9.6秒/件);

| 埃斯顿ER6-20焊接机器人

市场数据:2024年双环RV减速器国内装机量突破18万台,在搬运、码垛机器人领域市占率升至15.2%,较2020年增长10倍,客户包括新松、埃夫特、节卡等头部厂商。

行业深析:国产替代的机遇与挑战并存

4.1

突破临界点:三大产业驱动力

技术代差快速缩小:双环已申请RV减速器相关专利多项,2024年研发投入占比达高于纳博特斯克,在齿形设计、材料工艺等领域实现12项关键技术突破。

产能规模效应显现:宁波基地二期2025年Q2投产后,年产能将从30万台提升至100万台,单位成本可再降20%,预计2026年实现与纳博特斯克的成本 parity(同等成本)。

下游需求爆发:人形机器人单台需配置12-16台RV减速器(髋关节4台+膝关节4台+腰部2台+其他关节),据预测,2025年全球人形机器人RV减速器需求量将达240万台,市场规模超600亿元。

4.2

现实挑战:三大产业壁垒

高端市场认证壁垒:半导体晶圆搬运机器人等场景,要求减速器达到ISO 14644-1 Class 5级洁净标准(每立方米0.5μm粒子≤100个),双环正联合中微公司、北方华创开展洁净室专项改造,预计2026年完成SEMI S2/S8认证。

精密加工设备依赖:摆线轮针齿孔加工核心设备依赖日本森精机NVD5000 DCG五轴机床(国内市占率超70%),国产替代设备(如科德数控GMC4020u)的加工精度仍有0.003毫米差距(圆度误差从0.002mm升至0.005mm)。

供应链安全风险:轴承滚子、密封件等核心配件仍依赖进口(如瑞典SKF、日本NOK),双环已与洛阳LYC轴承、中密股份建立联合实验室,目标2026年实现关键配件国产化率100%,其中陶瓷轴承滚子已完成台架测试(寿命提升3倍)。

结语:精密制造的国产突围样本

双环传动的技术突围,不仅是一家企业的突破,更标志着中国精密制造从"性价比优势"向"技术引领"的质变。当RV减速器这一曾被视为"工业明珠"的核心部件实现国产化,其意义堪比光伏逆变器、锂电池的产业突破——它重构了机器人产业的成本逻辑,为人形机器人的规模化商用奠定了硬件基础。