阅读时间大约8分钟(3076字)

阅读时间大约8分钟(3076字)

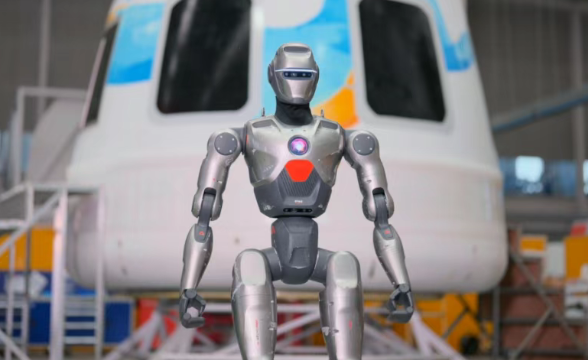

2025-09-25 特斯拉Optimus V3猜想,行星滚柱丝杠会换掉吗?专家纪要访谈

作者:天南 出品:天南AI茶馆

6月份Optimus Gen2暂停生产,到今天也差不多3个月的时间。

除了之前提到的电池过热率过高,灵活度测试失败率过高,其它的问题大概率出在腕关节以及主关节执行器上。

作为人形机器人的关节肌肉,执行器要是卡壳,整台机器人都歇菜。

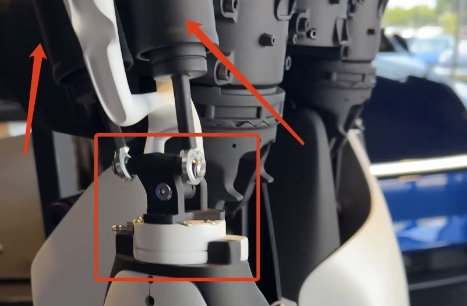

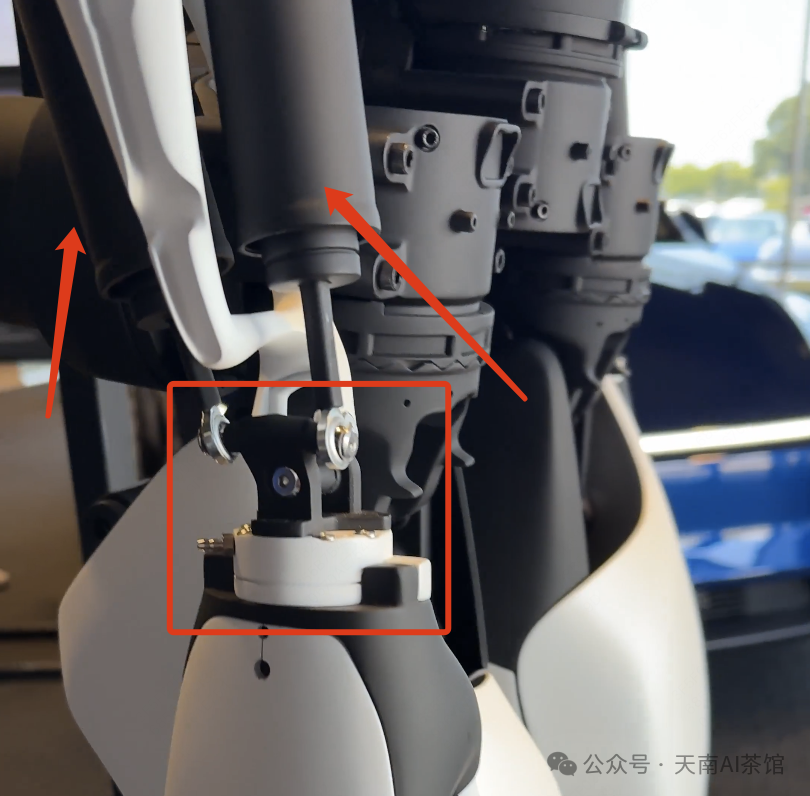

特斯拉Optimus Gen2的线性执行器(红色箭头)↑

聊到 Optimus执行器中最拿得出手的核心部件,那必须是行星滚柱丝杠。

最近看了不少硬件的资料,还是蛮难造的,到底难在哪造,它和旋转关节这些方案,到底谁才是适合人形机器人呢。

我们今天也接着硬件专家scott访谈聊下行星滚柱丝杠的发展,以及某国产厂商样本的可能应用.

Scott专家访谈记录截图,红框中为某国产厂商的行星滚柱丝杠样品↑

要点总结

工业级行星滚柱丝杠不能用

靠 “丝杠转、螺母移” 传动,适配 7-10 米长行程场景,但轴粗、体重大,不符人形机器人关节需求。

人形机器人必须使用反向式

“螺母带丝杠跑”,紧凑适配机器人关节,可传大载荷。但需专用设备制造,精度达 P5 级,加工慢、产量低,年产 10 万台 Optimus 需大量设备。

大部分样品或许无法用于Optimus

350g 仅为传动部分,加装部件后重或达 1kg,尺寸过大难适机器人手 / 腕,或可用于腿部。

行星滚柱丝杠短板严重

球关节易出问题,会导致精度衰减(误差 ±0.05mm)、负载集中磨损、动态响应滞后。

寿命短,特斯拉Gen3可能会更换

线性执行器 MTBF 超 1 万小时,连续运转一年就废,逊于工业机器人。Nuro 三代机弃多数线性执行器用旋转式,特斯拉或许会跟进。

01

工业级的行星滚柱丝杠,无法使用到人形机器人上

首先咱得先搞懂执行器的基本逻辑。

人形机器人的肘关节、腕关节,还有膝关节,要动起来都得靠执行器撑着。执行器不光得给动力(把电机转速降下来,再把扭矩提上去),还得精准找位置。

机器人的执行器分两种,一种是线性关节,一种是旋转关节。

拿咱们人来说,肘关节、肩关节转一转、往外摆一摆,这些都是旋转关节;而手指动一动、膝盖弯一弯伸一伸,模仿的就是肌肉那种直线运动,这就是线性执行器。

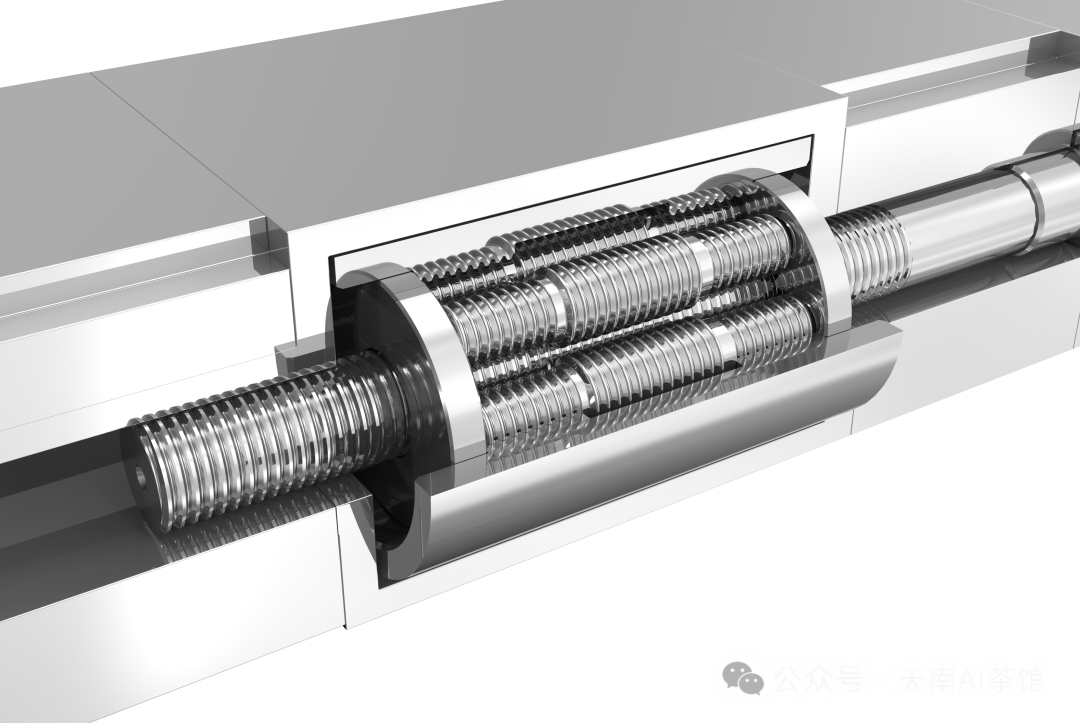

新剑传动官方放出来的行星滚柱丝杠示意图↑

行星滚柱丝杠的实物长啥样咱先看图,它的设计思路其实特简单,就是 “螺母在螺纹轴上转,跟着就沿轴挪”。

要是把螺母固定住,转那个轴,轴就能伸出来或者缩回去。但造螺母这儿有个麻烦事儿:受制造公差的影响,螺母转的时候会晃,而且摩擦力还大,噪音也跟着来。

不少朋友拿到行星滚柱丝杠的样品,都会拿在手里试一把:“拎着一端,看看螺母能不能靠重力自己顺顺利利转下来”。要是螺母真能顺着轴滚下来,那说明制造公差小到离谱。

工业级的行星滚柱丝杠,一般都是内螺纹螺母固定,配上外螺纹丝杠。

在工业场景里,它俩分工特明确:丝杠负责转,螺母负责沿着轴跑,俩玩意儿靠螺纹咬在一起传动力。

工业里的 “滑台”(比如车间里搬东西的机器人轨道、大型机床的移动平台),常得让机器人这些自动化设备在 7 米、10 米甚至更长的轨道上来回挪 —— 这就要求传动的部件必须有 “够长的有效行程”。

那为啥普通工业级的行星滚柱丝杠,一般不适合人形机器人?

因为人形机器人的需求跟工业场景完全反过来了:工业场景要的是 “行程长、能扛重”,但人形机器人要的是 “体积小、重量轻、转得灵”(你看它的手臂关节、腿部关节,空间小得可怜,还得频繁快速转);

普通工业级丝杠为了 “长行程、高负载”,轴做得粗、整体又重又大,根本塞不进人形机器人紧凑的关节里;而且惯性大,没法满足人形机器人关节 “说停就停、说转就转” 的灵活需求 ——所以一般情况下,人形机器人不会用它。

02

人形机器人专用:反向式行星滚柱丝杠

接下来咱看看反向式行星滚柱丝杠:

咱简单说,“反向式” 就是把传统工业级那种 “丝杠带着螺母跑” 反过来,改成 “螺母带着丝杠跑” 的反向设计,这样就突破了工业级丝杠长轴的限制。

“内螺纹螺母 + 外螺纹丝杠”—— 这种结构特紧凑,刚好能匹配人形机器人 “关节空间小,得把传动部件塞到关节里面” 的需求(传统工业级丝杠的长轴太占地方,根本塞不进关节里)。

实际干活的时候,一旦螺母开始转,就会带着小滚柱转;而固定滚柱的支架会让所有小滚柱一起转。滚柱转起来后,还会带着其他部件转,同时它们会顺着内部螺纹滚,最后就能实现直线运动了。

而且它还能传很大的载荷 —— 因为所有螺纹的接触面都跟着受力,这些小滚柱一起扛着重担。

不过反向式行星滚柱丝杠的制造难度,那可不是一般的大。

首先加工就得用专用设备。普通的螺纹件,比如螺栓、螺母,一秒钟就能造一个,常规设备随便造。

但行星滚柱丝杠的螺纹精度高到吓人,上面还有些特殊结构,所以没法用常规方法造,生产速度也慢得很 ——说真的,可能几十分钟才能造一个。

跟谐波减速器比,反向行星丝杠的结构更复杂,对精密加工和装配的要求也高了一大截。

在制造业里,买零部件的时候能指定精度等级。

行星滚柱丝杠的精度等级从 P0 到 P7,P0 是最高级的。人形机器人大多得用P5 级精度,这 P5 级(对应 ISO 标准的 C5 级)是啥概念?就是随便找一段 300 毫米的行程,导程误差得控制在 ±0.01 毫米以内。

2024 年行业里用磨床加工丝杠,一根大概得花 45 分钟。金属用的是硬化钢,得用专用磨床慢慢磨,还得加工好几次才能成。

要是假设设备一天 24 小时不停转,不算停机维护的时间,一台设备一天大概能造 30 个左右。但实际上,设备不可能 24 小时连轴转,还得换耗材,所以实际产量可能更低。

咱假设一台 Optimus 人形机器人得用 14 个这样的部件,这么算下来,一台设备一天的产量,刚够造 2 台 Optimus 的部件。要是想实现 “一年造 10 万台” 的目标,那得买一大堆设备才行。

03

大部分行星滚柱丝杠,无法直接使用到Optimus

Scott专家刚从绿的谐波拿到个行星滚柱丝杠样品,这玩意儿称下来350克。

不过他在接受采访时也说了大实话:现在还没法确定这样品会不会用在 Optimus,或是其他品牌的人形机器人上,但单看尺寸,它可能有点太大了 —— 要知道,这还仅仅是传动部分而已。

想让它真能干活,还得驱动螺母转起来才行。这就需要在螺母周围装不少永磁体,再给外面套个带定子的外壳,这么一套下来,螺母就成了转子,定子则固定在外壳上。

除此之外,两端还得装上端盖,端盖上得有轴承面,既要保证部件密封,还得让它转起来顺畅。这么一折腾,整个执行器的外壳尺寸只会更大,再加上电机,重量恐怕得飙到 1 千克左右。

所以这么看,这个样品大概率不适合装在人形机器人的手部或者腕部,说不定腿部能用上这么大的尺寸,具体还得看实际的需求到底是啥样。

04

行星滚柱丝杠的最大短板,可能就出在球关节上

不管啥设计,总有个最薄弱的地方。行星滚柱丝杠虽说精度够高,但末端的球关节,偏偏就是那个拖后腿的薄弱环节。要是连球关节都控制不好,哪怕前端丝杠传动精度再高,也根本没啥用。

这个球关节在行星滚柱丝杠的输出端,一般是由球面轴承(比如四点接触球轴承)、连接法兰和预紧机构组成的。

它的活儿也很关键:一方面要把丝杠的直线运动,转成末端执行器的多维运动(就像手腕能上下俯仰、左右偏转那样);另一方面还得扛住机器人运动时的动态载荷(比如抓重物时产生的扭矩)。

而这个薄弱环节的问题,主要出在这三方面:

精度掉链子

球关节的球面配合有间隙(通常是 ±0.02mm),这会让末端执行器的定位误差被放大。哪怕丝杠精度能达到 P5 级(每 300mm 误差 ±0.01mm),到最后整体误差可能会涨到 ±0.05mm。

负载扛不住

机器人走路的时候,髋关节的球关节得承受3 倍体重的冲击载荷(大概 1.8kN),可它的球面接触面积,只有行星滚柱丝杠的 1/5,这么一来就特别容易磨损。

反应跟不上

传统球关节的惯性矩不小(大概 0.05kg・m²),根本没法跟上丝杠 40Hz 的动态响应频率,最后就会导致动作延迟。

05

一年换一次人形机器人执行器,你能接受吗?

咱们常说 “一万小时才能成专家”,在人形机器人行业里,线性执行器部件的设计和测试标准,大多也要求 “平均无故障时间(MTBF)得超过一万小时”。

可实际情况呢?要是人形机器人一直不停转,说不定一年下来就磨坏了。要知道,工业机器人的平均无故障时间,一般都在 6 万到 6.5 万小时之间,差距可不是一星半点。

所以问题来了:一年换一次人形机器人的执行器,你能接受不?要是平均无故障时间只有一万小时,那意味着换执行器会变成常有的事儿。

这里有个特别有意思的案例,就是Nuro Robotics。他们家二代机器人用了不少线性执行器,可到了第三代,几乎把线性执行器都给弃用了—— 只在手、腕、脚踝和头部保留了一点,至于手臂、肘关节、膝关节这些部位,全换成了旋转执行器。

这家公司可是实实在在试过线性传动后,才做出这样的调整。

接下来就看其他企业会不会跟着学,是接着依赖线性传动,还是转向旋转传动。再过几个月,说不定就能看出更多苗头了。

我们猜测:特斯拉Gen3也有可能放弃一部分的行星滚柱丝杠,转向旋转传动的方式。

参考文章:https://www.youtube.com/watch?v=w7TQa687d-8