阅读时间大约6分钟(2128字)

阅读时间大约6分钟(2128字)

2025-09-28 “扁平状”无框力矩电机为何是机器人最优解?

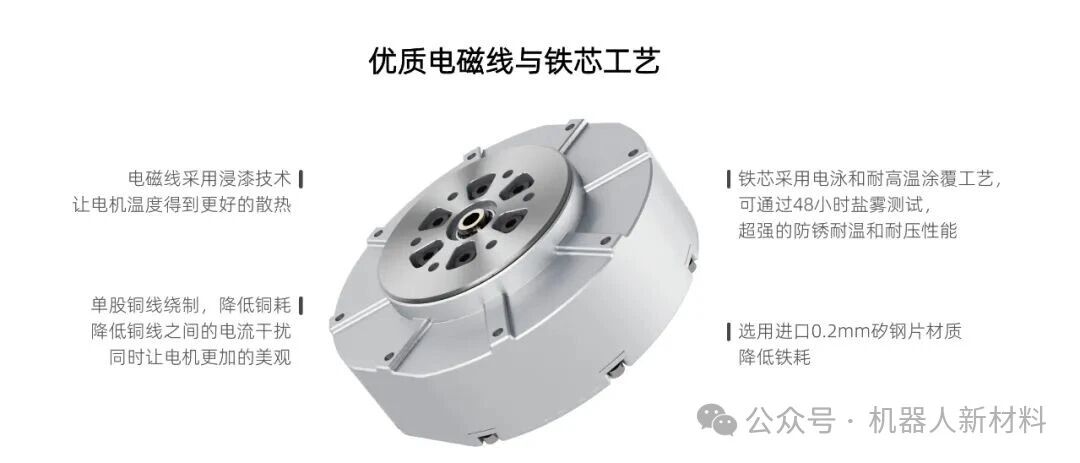

出品:机器人新材料

随着机器人技术的发展,机器人的关节驱动正迎来一场直驱化的革新。越来越多的先进机器人,尤其是四足机器人和协作机器人,关节中都集成了“扁平状”的无框力矩电机。这种电机外形扁平、直径大而轴向长度短,被认为是实现高扭矩输出的最佳选择。

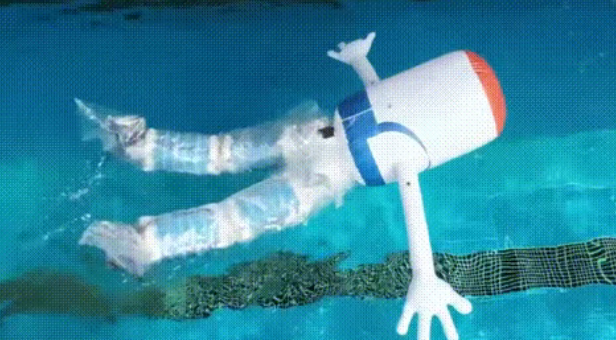

图:宇树科技 仿生机器人关节电机

无框力矩电机大直径扁平结构与直驱集成无框力矩电机,是一种没有外壳和轴承的电机,只有定子和转子两个核心部件,可直接嵌入机械结构中。它通常呈扁平环状结构。

大径长比:

电机直径远大于轴向长度,外形扁平。电机截面大、厚度薄,一般直径与长度之比在7~11左右,远高于传统电机的比例。带来了更高的扭矩输出能力。

多磁极设计:

无框力矩电机通常具有较多的磁极对数。多磁极使电机在低转速下也能产生平稳而巨大的力矩输出,但相应地最高转速较低。这非常适合机器人的关节需求——机器人关节需要低速大扭矩,而不需要高速旋转。

无框直驱集成:

没有自带的外壳和轴承,无框电机可以直接嵌入机械结构,定子固定在关节壳体上,转子直接安装在关节轴上。这种中空扁平的设计方便在电机中心留出空洞用于布线、放置减速齿轮或轴承,使关节模块高度集成化。

高效直接驱动:

扁平力矩电机属于直驱电机,能够直接将扭矩作用在负载上,无需通过大型减速齿轮。相比传统伺服电机需要加装齿轮箱来提高扭矩输出,直驱的力矩电机省去了中间环节,降低了机械复杂性和传动损耗。直驱设计消除了齿轮间隙和弹性形变带来的误差和磨损,提升了系统精度和寿命。

图源:宇树科技

大直径扁平设计

如何提升扭矩输出?

扭矩(Torque)= 力 × 半径,这是机械原理的基本关系。电机的扭矩来源于定子电磁力对转子永磁体施加的作用力。当电磁力作用在转子上的距离越大,产生的力矩就越大。增大电机的转子半径可以显著提高输出扭矩。

在传统径向磁通电机中,定子磁场沿径向作用于转子。对于此类电机,输出扭矩与转子半径的平方成正比。原因在于直径增大一方面增加了力矩臂,另一方面转子周长增加使定子与转子的作用面积线性增大,可容纳更多磁通和电流。

在相同的电机体积或材料用量下,若想输出更高的扭矩,将电机做得“矮而胖”比“细而长”更有效。扁平电机通过大直径、短长度,实现了更高的扭矩。另外,大直径扁平电机通常采用外转子结构,这使转子磁钢分布在更大圆周上,进一步增大了气隙作用面积和力矩臂。外转子扁平电机的气隙面积和力矩半径都比同尺寸内转子电机更大,因此每单位体积能输出更高的扭矩。当然,外转子转动部件半径大、惯量相对稍高,但在机器人关节中,追求高扭矩、低速的输出比极高转速更重要,因此这点惯量增加通常可以接受。

机器人关节

为何青睐扁平力矩电机?

高扭矩密度,匹配关节需求:

机器人的关节通常需要在有限空间内输出较大的扭矩来对抗重力和惯性。扁平力矩电机以高扭矩/重量比,能够在不借助大减速器的情况下直接提供关节所需的驱动力。

MIT Cheetah系列四足机器人采用的大扭矩扁平电机,配合低速比齿轮,实现了单关节高达数十牛米的输出,整机仍保持轻巧敏捷。

图:MIT Cheetah 四足机器人

准直驱(Quasi-Direct Drive, 简称QDD)方案综合了传统高减速伺服和直驱电机的优点。既具备接近高减速伺服的扭矩密度,又拥有类似直驱的良好力控性能和顺从性。相比纯直驱电机扭矩可能不足、纯高减速伺服缺乏灵敏,QDD方案通过扁平力矩电机+小速比齿轮,实现了高扭矩与高响应的折中,被证明非常适合四足机器人的高速奔跑需求。

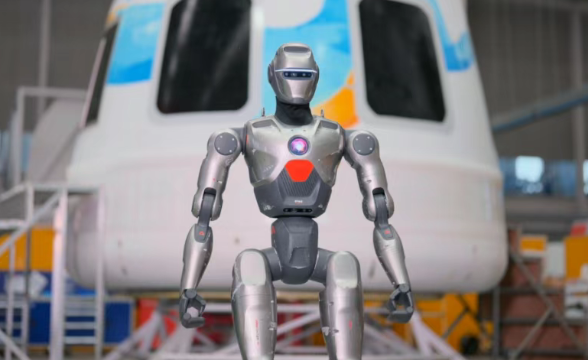

图:典型无框力矩电机的定子和转子组件。扁平环形的定子线圈和永磁转子被直接集成到机器人关节结构中,无需独立电机外壳,从而实现轻量化和高集成度。

出色的力矩控制和响应速度:

扁平力矩电机作为直驱/准直驱方案的一部分,大幅降低了关节传动的机械刚性和惯性。由于没有大型减速器的高传动比,电机转子的运动可以更直接、更快速地传递到关节输出。

这意味着机器人可以实现高带宽的力/位置控制:关节对控制指令和外部扰动的响应更快,能够进行精细的力矩调节和动态稳定控制。

在不平地面行走、平衡控制、与人互动等场景中,低减速直驱关节的快速响应和低滞后特性使机器人动作更加顺畅、安全。没有高比减速器的齿轮摩擦和背隙,关节运动几乎无粘滞滞后,微小力矩变化也能被准确体现,力控精度远高于传统有减速关节。许多四足机器人和机械外骨骼实验都表明,低减速直驱关节在执行高动态跳跃、奔跑等动作时表现出色,它保留了电机原有的弹性和快速动态响应。

高顺从性和安全性:

扁平力矩电机驱动的关节本征阻抗低、可反驱动性高,当机器人发生碰撞或接触人类时,关节能较为“柔软”地响应冲击。这提高了人机交互的安全性,也有利于保护机器人自身结构。高减速比的关节由于齿轮自锁和惯量反射,高阻抗使冲击难以缓冲,而直驱/低减速关节则可以通过电机本身的及时力矩控制来吸收冲击、实现关节的弹性顺从。

无齿轮传动的简化设计:

扁平力矩电机可以省去传统关节中的大型减速机构,使机械设计大为简化。没有了齿轮箱、皮带等组件,关节结构更紧凑,体积和重量显著减小,装配和维护也更为方便。直驱关节还避免了齿轮磨损、润滑、齿隙调整等问题,可靠性和寿命更高。

精准的力控与感知:

由于力矩电机直接驱动关节,电机电流即可线性反映输出扭矩,无需额外的力矩传感器。机器人控制器通过电机的电流环控制,便可精确施加和测量关节力矩,实现高性能的力控算法。这不仅降低了传感器成本和复杂性,也避免了高刚度传感器在剧烈运动中易损坏的问题。当然,目前扁平力矩电机在极高负载场合还面临扭矩密度和散热方面的挑战,但随着材料和设计的进步,这些瓶颈正逐渐被突破。

可以期待,未来若电机每立方米扭矩输出密度提升几倍乃至一个量级,全直驱的人形机器人将不再遥远——那时,减速器的角色或将大幅弱化,机器人关节将更加简单、高效且易控。