阅读时间大约7分钟(2601字)

阅读时间大约7分钟(2601字)

2025-12-29 机器人也能定制"专属皮肤"?GenTact Toolbox让3D打印触觉皮肤适配任意机型!

作者:李鑫 出品:具身智能大讲堂

在工厂协作、家庭服务等需要机器人与人类密切互动的场景中,一套能精准捕捉触碰信号的"全身触觉皮肤",是提升人机交互安全性与精准度的关键。传统触觉解决方案始终存在瓶颈:要么采用标准化模块化设计,强行套用于不同外形的机器人,贴合度差且感知精度受影响;要么依赖人工定制,不仅成本居高不下,操作流程复杂繁琐,难以在行业内规模化应用。

近日,科罗拉多大学博尔德分校等机构的研究团队,推出了一款开源计算设计工具链GenTact Toolbox,成功实现机器人全身触觉皮肤的按需定制,让每台机器人都能拥有贴合自身形态的触觉感知系统,打破了此前技术普及的壁垒。

1►三大核心环节:从数字模型到实体皮肤的完整链路

GenTact Toolbox的核心逻辑是将机器人的外形特征与应用场景需求深度融合,通过三个关键阶段构建定制化触觉皮肤,整个流程既高效又精准。

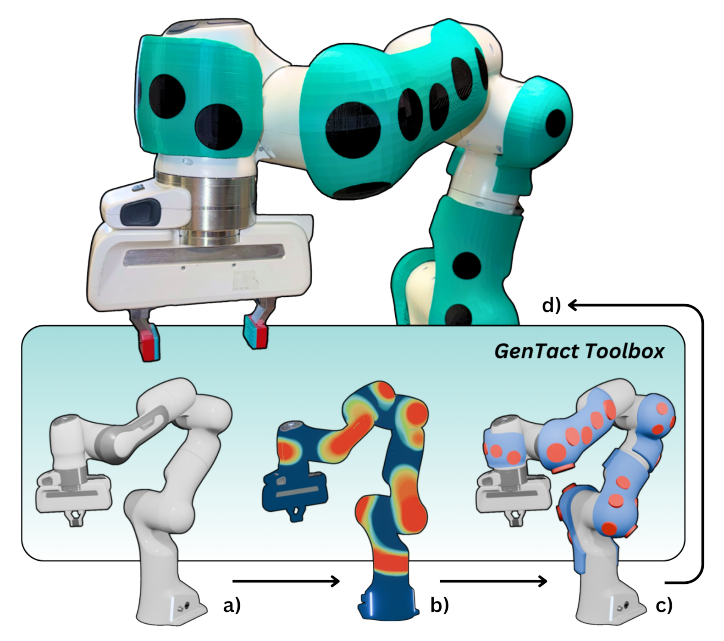

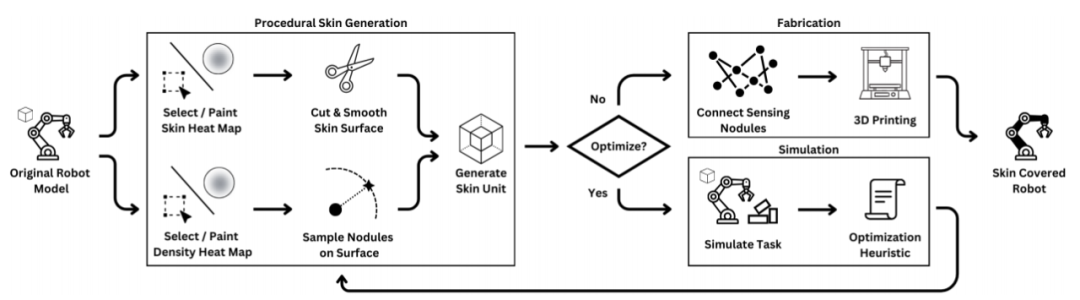

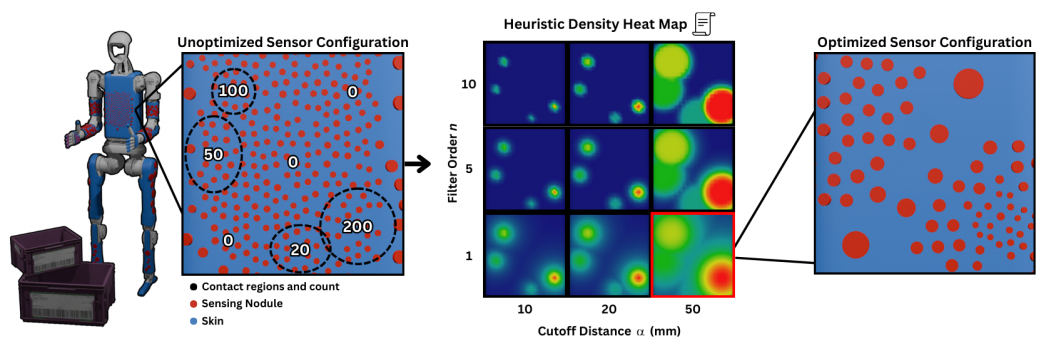

研究中提出的计算流程(GenTact工具包),可生成贴合外形且具备适应性的全身触觉传感器。该工具包借助目标机器人的三维模型(图a)及用户生成的热力图(图b),构建传感器阵列的数字网格(图b),这些网格可通过3D打印制成功能性触觉传感器(图c)。

1. 程序化生成:让皮肤精准贴合机器人外形

研发团队在开源3D建模软件Blender中开发了定制插件,利用机器人的原始3D模型作为设计基础,设计师只需通过"虚拟热力图"标注出需要覆盖皮肤的区域和传感器密度分布,工具链就能自动生成贴合机器人曲面的数字网格。

为了确保皮肤的实用性,工具链提供了丰富的可配置参数:通过调整截止公差来定义皮肤覆盖范围,利用填充公差控制传感器分布密度,借助最小距离参数避免传感器相互干扰。针对原始模型可能存在的尖锐边缘,系统会自动应用平滑滤镜,通过Catmull-Rom样条曲线处理实现C¹连续性,既保证了皮肤的柔顺性,又避免了与环境交互时造成损坏。

GenTact贴合式自适应触觉皮肤设计流程包含三个阶段:程序化生成、仿真与制作。程序化生成阶段(左侧)生成传感器初始分布,随后将其传入仿真阶段(右下角),根据实际应用任务进行评估与优化。最终,在制作阶段(右上角)对传感器进行内部线路连接,完成打印后部署至实体机器人。

传感器节点的布局则采用泊松圆盘采样算法,在确保节点间最小距离的同时,根据密度热力图的数值动态调整分布密度——热力图数值越高的区域,传感器分布越密集,从而实现"重点区域精准感知,非重点区域高效部署"的差异化设计。每个传感器节点以圆柱体形式呈现,其半径可通过配置参数灵活调整,既避免重叠又能最大化感知覆盖范围。

2. 任务驱动仿真:让传感器分布贴合实际需求

如果说程序化生成解决了"形合"问题,那么任务驱动仿真则实现了"神合",让传感器分布与实际应用场景精准匹配。研发团队在Isaac Sim机器人仿真环境中开发了定制扩展插件,能够导入前一阶段生成的传感器配置,并模拟机器人执行目标任务的全过程。

在仿真过程中,系统会记录每个传感器节点的接触频率和位置,随后通过改进的巴特沃斯滤波器算法生成优化后的密度热力图。该算法的核心逻辑很直观:接触频率越高、距离接触点越近的区域,传感器权重越高,后续生成的传感器密度也就越大。通过这种"仿真-反馈-优化"的闭环,原本均匀分布的传感器会自动向高接触概率区域集中,既保证了关键区域的感知精度,又避免了非关键区域的资源浪费。

以Unitree H1人形机器人搬运储物箱的仿真场景为例,系统通过分析接触数据发现,机器人胸前区域是高频接触点,优化后的传感器配置在该区域保持高密度分布,而其他区域则适当降低传感器密度,在不影响性能的前提下减少了硬件成本。这种基于实际任务的优化方式,让触觉皮肤的设计更具针对性。

3. 多材料3D打印:让数字设计快速实体化

为了降低部署门槛,GenTact Toolbox采用多材料3D打印技术实现实体制造,整个过程无需复杂的电子元件组装。皮肤主体采用普通PLA材料打印,而传感器节点和连接线路则使用导电PLA材料,通过3D打印机的多喷头功能一次成型,彻底简化了制造流程。

在感知原理上,该系统采用RC延迟传感技术——每个传感器节点通过独特的导电线路设计,形成差异化的电阻-电容回路,当接触发生时,会产生可区分的充电延迟时间。这种设计的优势在于,仅需一个微控制器就能读取所有传感器的信号,大幅减少了电子元件的使用量和布线复杂度。打印完成后,只需将ESP32-C6开发板连接到导电线路端点,再通过电池供电,即可实现数据采集与无线传输,整个部署过程简单高效。

值得一提的是,研发团队充分考虑了打印可行性:将全身皮肤拆分为多个适配打印机尺寸的"皮肤单元",每个单元对应机器人的一个连杆,既避免了大型部件打印的技术难题,又不会影响机器人关节的活动自由度。这些皮肤单元可通过无线连接组成完整的全身感知网络,灵活应对不同尺寸的机器人。

2►实测验证:FR3机器人的人机互动实战

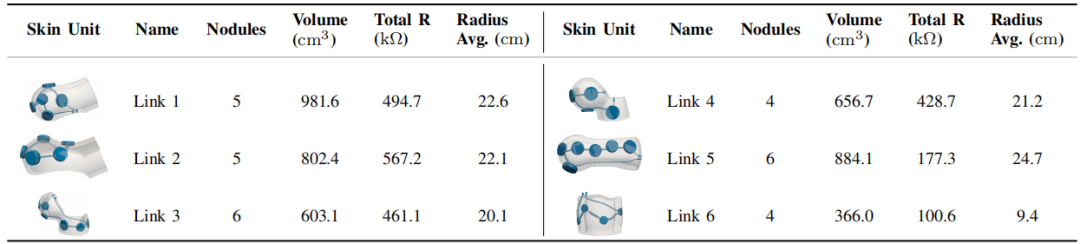

为了验证工具链的实用性,研发团队基于GenTact Toolbox为Franka Research 3(FR3)机械臂设计了6个皮肤单元,覆盖其全部连杆,并进行了详细的性能测试和实际场景部署。

从硬件参数来看,这些皮肤单元表现出色:每个单元包含4-6个传感器节点,体积在366-981.6立方厘米之间,导电线路总电阻为100.6-567.2千欧,传感器节点平均半径9.4-24.7厘米,完全满足机械臂的物理尺寸和感知需求。

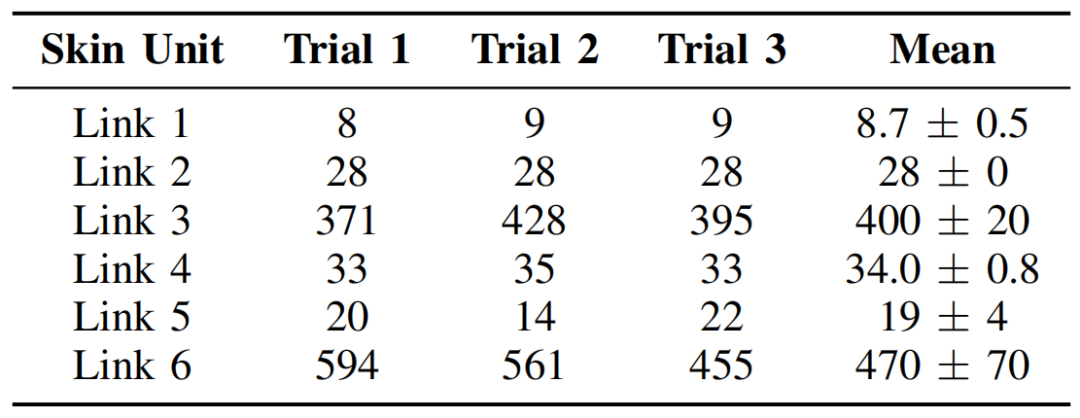

信号质量测试显示,所有皮肤单元的信噪比(SNR)均超过7的最低阈值,其中Link3和Link6的平均信噪比分别达到400和470,远高于15的理想阈值,能够有效避免误触发,保证感知可靠性。

在真实场景测试中,团队将这些皮肤单元部署在FR3机械臂上,开展人机物理交互(pHRI)任务。通过CUDA加速机器人库(cuRobo)实时生成无碰撞轨迹,当机械臂在运动过程中遇到障碍物时,皮肤传感器能立即检测到接触并定位接触位置,规划器随后自动调整轨迹,成功避开障碍物。测试结果表明,这套定制化触觉皮肤不仅感知精准,还能与机器人控制系统无缝协同,为安全人机交互提供了可靠保障。

除了FR3机械臂,研发团队还展示了工具链的广泛适配性——成功为Unitree H1人形机器人和Go2四足机器人生成了全身皮肤设计。这意味着无论机器人是人形、四足还是其他特殊形态,GenTact Toolbox都能基于其3D模型快速生成适配的触觉皮肤,展现出极强的通用性。

3►结语与未来:

GenTact Toolbox 不仅破解了传统机器人触觉皮肤的应用难题,更搭建起一套开源易用、可灵活拓展的技术框架,核心优势体现在三方面。一是把程序化生成技术引入全身触觉皮肤设计,靠算法自动处理机器人3D模型,实现皮肤与机身精准贴合,不用依赖人工设计,还能妥善应对复杂曲面场景。二是通过任务驱动的仿真优化,让触觉皮肤设计从被动适配升级为主动适配,形成“需求-设计-优化”的完整闭环,在保证感知效果的同时控制硬件成本。三是融合多材料3D打印技术,直接将数字设计转化为实体皮肤,简化了后续组装步骤,其开源属性(代码已在GitHub公开)也助力技术快速落地普及。

目前该技术仍有不足,复杂凹陷曲面易出现网格重叠问题,导电PLA材料也限定了传感器可靠间距(现为6厘米)。研发团队计划新增压力感知等功能,优化曲面适配算法,进一步提升传感器密度与精度,适配更多应用场景。

论文地址:https://arxiv.org/abs/2412.00711

项目地址:https://hiro-group.ronc.one/gentacttoolbox/