阅读时间大约6分钟(2297字)

阅读时间大约6分钟(2297字)

2026-01-13 人形机器人关节生死局:执行器路线之争与技术博弈

作者:韩卓洋 出品:机器人产业应用

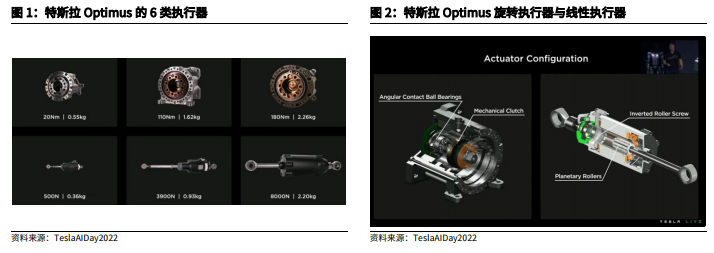

执行器作为人形机器人的“肌肉”,直接决定其力量、精度与落地能力,更是占整机成本45%-60%的核心部件。按照运动类型,人形机器人躯干的执行器分为旋转执行器与线性执行器两类,旋转执行器输出旋转运动,而线性执行器则是将旋转运动转换为直线运动输出。

从各家人形机器人厂商的执行器方案来看,大部分厂商以旋转执行器为主,不少机器人本体采用全旋转执行器方案,少数如特斯拉会采用线性执行器。它们动力来源均为无框力矩电机,不同之处在于传动机构,如特斯拉Optimus的旋转执行器是“电机+精密减速器”结构,线性执行器为“电机+滚柱丝杠”结构。据预测,2030年全球具身智能产业规模将破万亿美元,执行器路线之争成为关键变量。本文基于将深度拆解旋转与直线驱动的技术博弈,剖析液压、直线电机等路线的真实战力。

核心要点

•旋转守精细,直线冲重载

•液压霸工厂,电机进客厅

•成本降一代,场景换王者

01

旋转执行器:十年霸主的荣光与公开瓶颈

在人形机器人商业化初期,旋转执行器凭借“技术成熟度+供应链完善度”的双重优势,成为行业标配。旋转执行器的原理是通过动力源将电能转化为旋转运动,再经传动机构调节扭矩与转速,最终驱动机器人关节实现摆动;核心构成通常包括无框力矩电机、谐波减速器(或行星减速器),以及用于精度控制的传感器与控制器。

傅利叶Fourier N1与开普勒K2“大黄蜂”展现了旋转执行器的核心价值。傅利叶N1全身23个自由度搭载自研FSA 2.0一体化旋转执行器,以“无框电机+谐波减速器”架构实现96N·m扭矩,支撑3.5米/秒稳定奔跑及20厘米楼梯攀爬,体积较传统方案缩减30%,成为研发与教育领域的开源标杆。开普勒K2量产机型采用“旋转+直线”混动架构,腰部、手指的旋转执行器以高精度控制配合直线执行器,实现单臂15kg、双臂30kg负载,动态响应与续航效率适配工业搬运场景。

旋转执行器在精度、负载适配性上拥有优势,但谐波减速器长期运行易疲劳、高负载下温升导致能耗增加。

相关报道的数据显示,国内高端谐波减速器市场国产化率不足40%,德国博世力士乐与日本哈默纳科、电产新宝合计占据国内中端以上市场超60%份额,国产替代仍处于推进阶段。

02

直线执行器四大路线

直线执行器通过“直接线性驱动”省去运动转化环节,在空间利用率、能量效率上形成天然优势。目前已有四种路线实现商业化落地,其核心性能、成本及应用场景均有企业官方数据或权威报告支撑。

1.液压执行器:工业场景的“力量

液压执行器靠高压油液推动活塞实现直线伸缩,核心是通过油液传递压力转化为机械力。波士顿动力Atlas人形机器人是其典型应用。该机器人身高1.5米、体重80kg,全身搭载28个液压执行器,覆盖脚踝、腰腹、手臂等关键关节,其中踝关节通过双液压缸并联实现多向运动,增强支撑稳定性。其采用MOOG双喷嘴挡板式伺服阀与自研DirectDriveValve,响应时间<1ms,能耗降低25%,搭配5kW/5kg的紧凑型液压动力单元,可完成后空翻、跑酷等极限动作,单臂最大负载达11kg;

博世力士乐CytroMotiq微型液压执行器最大可达275kN的额定力,最大速度740mm/s,最大行程长度1000mm,轻松将能耗降低80%,针对具身智能设备的轻量化、高功率需求优化,相比传统旋转执行器,无需复杂减速传动机构即可输出大扭矩,动态响应速度提升40%以上,能满足人形、四足机器人等在动态场景下的重载与灵活运动需求。

2.直线电机执行器:特斯拉背书的“性价比黑马”

直线电机执行器无需中间传动件,通过定子与动子的电磁力直接推动部件直线运动,可理解为旋转电机“剖开展平”后的形态。特斯拉Optimus人形机器人的应用彰显其“高效精准”优势。该机器人全身28个关节中包含14个线性执行器,分布于大臂、小腿等部位,分为500N/0.36kg、3900N/0.93kg、8000N/2.20kg三类规格,推重比最高达3636N/kg。执行器采用“无框力矩电机+反向行星滚柱丝杠+力传感器”结构,小臂用梯形丝杠、重载部位用滚柱丝杠,定位精度达±0.001mm,响应时间<5ms。

迭代至Gen-2版本后,配合端到端神经网络,可完成深蹲、精细抓取等动作,步行速度提升30%,计划2025年量产。其无传动损耗、自锁节能的特性,适配家庭服务与精密装配场景。相比传统旋转执行器,省去丝杠、齿轮等中间传动件,彻底避免机械磨损与误差累积,定位精度提升一个数量级,响应速度快30%,静态自锁还能降低能耗。

3.压电陶瓷执行器:精细操作的“微观专家”

压电陶瓷执行器利用压电材料通电后会微小变形的逆压电效应,将电能直接转化为纳米级直线位移。PIP-844系列压电执行器与FestoBionicSoftHand的组合堪称“微观操作专家”。PIP-844系列位移分辨率0.1nm,响应时间<10μs,最大推力达3000N,行程90μm,凭借无机械磨损特性成为精密驱动核心。FestoBionicSoftHand仿生手则集成12个自由度,通过PIP-261压电阀精准控制气动手指运动,手指由波纹管与3D织物护套构成,可完成鸡蛋抓取(力度±0.5N)、纸片分拣(精度±0.1mm)等操作。

其通过数字孪生在虚拟环境训练运动策略,再迁移至实体设备,适配半导体测试、微创手术等场景。相比传统旋转执行器,能实现纳米级微动控制,体积缩小70%以上且无机械磨损,响应速度更快,完美适配对精度与微型化要求极高的场景。

4.人工肌肉:柔性交互的“场景先锋”

人工肌肉执行器通过柔性材料形变模拟肌肉收缩,电活性聚合物与气动肌腱为主流技术路径。FestoDMSP气动肌腱是工业级应用的典范。该系列单作用拉伸式肌腱工作压力0-0.6MPa,以DMSP-5型号为例,最大理论拉力140N,收缩率达20%,行程0-200mm,重复精度≤额定长度的1%,重量仅0.235kg,直径20mm的紧凑尺寸适配狭小空间。

其膜片采用氯丁橡胶材质,可耐受粉尘、水渍等恶劣环境,集成于FestoBionicCobot协作机器人手部关节时,能实现180°无抖动旋转,节拍时间缩短25%,对表面敏感工件的抓握力可精准控制在0.1-5N。相比传统刚性执行器,其能耗降低40%,碰撞安全性显著提升,已在汽车装配、医疗康复等场景落地。相比传统旋转执行器,具备天然柔性形变特性,无需复杂力控补偿即可实现安全抓取,碰撞力降低60%以上,同时轻量化设计使系统能耗降低40%。

03

结语

旋转与直线执行器并非替代关系,而是场景互补:旋转执行器凭成熟性,在家居服务、轻量精细操作中仍具优势,未完全“退潮”;直线执行器则场景分化,液压垄断工业重载,直线电机凭性价比冲通用市场,压电陶瓷锁定精密领域,人工肌肉主打人机协作。

产业链两大趋势值得关注:直线电机成本下探,液压执行器小型化,均可能重塑格局。未来执行器竞争非“单一路线赢”,而是“场景适配+技术迭代”的胜利,谁平衡好性能、成本与可靠性,谁就能抢占万亿具身智能市场先机。