阅读时间大约8分钟(3167字)

阅读时间大约8分钟(3167字)

2025-06-13 人形机器人冲刺落地,电池掉队了吗?

作者:Levi. 出品:高工人形机器人

当人形机器人走出实验室、迈入现实世界的复杂场景时,全身每一个零部件都将面临前所未有的挑战。从“能用”到“稳定且好用”,行业对硬件的要求正在发生质的跃迁,而这一步跨越,仍充满不确定与艰难险阻。

电池,作为人形机器人的“动力之源”,自然也无法回避这场拷问。

今年4月,在全球首次举办的人形机器人马拉松中,天工Ultra以2小时40分的成绩一骑绝尘,拔得头筹。但在这场胜利的背后,却隐藏着一层隐忧:为了完成全程,天工Ultra中途更换了3次电池。据悉,其单块电池的续航约为6公里。

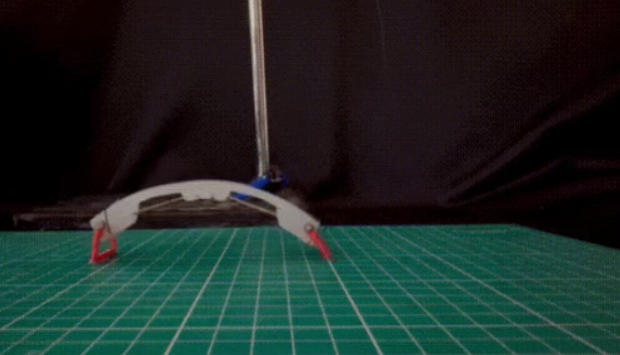

“天工Ultra”夺得全球首个人形机器人半程马拉松冠军

这一细节揭示了一个不容回避的现实——人形机器人的续航能力,远未跟上商业化落地的节奏。尽管Digit、Casbot 01、卓益得等产品已宣称可实现4小时以上的连续作业,但在实际测试和应用场景中,大多数人形机器人的真实续航时间仍不足2小时。

“续航是不是问题?当然是。”一位人形机器人本体企业创始人直言不讳,“但这不是我们能解决的。我们只能等电池企业跟上,做出真正能上机的固态电池,续航焦虑或许才有望缓解。”

站在人形机器人的另一端,电池厂商又如何回应这份期待?在他们眼里,人形机器人行业需要怎么样的电池?“为人形机器人设计的电池”,到底意味着什么?

电池短板,正在拖慢人形落地速度

目前,不少企业仍在使用通用电芯方案,缺乏围绕人形机器人特性——例如高动态负载、热管理难度、安全冗余需求——进行的定制化设计。在原型验证阶段,这类方案尚可应对;但一旦进入复杂工况与长期运行场景,续航、安全性与性能一致性都可能成为关键制约。

面对这一现状,睿恩新能源创始人兼董事长陈璇在采访中指出:“当前行业对人形机器人电池的性能参数尚未形成统一标准,但现有通用产品的适配性已逐渐显现出不足。”

睿恩新能源创始人兼董事长 陈璇

“人形机器人最终要走入家庭与工厂,要适应真实世界的不确定性。哪怕只发生一次安全事故,对品牌就是致命打击。”陈璇说。

作为一项高度集成的系统工程,人形机器人涉及本体结构、运动控制、大模型推理等多个技术模块,本体企业往往优先集中资源攻克最具挑战性的核心系统问题。在这一背景下,电池系统有时被视为可外采的“成熟标准品”。

然而,电池作为支撑人形机器人运行的关键环节,其所涉及的材料体系、制程一致性和高倍率设计等技术——同样具有高度复杂性,丝毫不亚于其他核心系统。对于专注于本体整合与具身大模型突破的人形企业而言,深度投入电池全链条技术研发在资源分配上,挑战性非常大。

此时,更需要一个具备深厚电池专业积淀、能精准理解本体需求并提供高质量解决方案的合作伙伴。

“这其实也是行业分工逐步清晰的体现。”陈璇表示,“睿恩在电池领域持续深耕,致力于化解这一环节的技术复杂性,以期助力本体企业能更聚焦于其核心竞争力的构建。”

“我们不是等市场起量再进场,我们想在行业起步阶段,与有志于打造高品质产品的本体团队携手,一起把人形机器人电池这件事搞明白。”陈璇说。

人形机器人电池的真正难题

在不少人形机器人企业眼中,电池的需求似乎很简单:“能量密度高一点,体积小一点,重量轻一点。”但在睿恩新能源创始人陈璇看来,真正的难点还在这些需求背后的更深层。

“如果将这些需求拆解,背后的技术难度非常高。”她说,“在高能量密度的同时,还要高安全性、高充放效率,而这三点往往是互相冲突的。”

她举例解释:要追求更高能量密度,电芯必须更紧凑、材料活性更强;但一旦活性提高,热失控风险就会随之上升;而为了实现快速充放电,又往往要牺牲热缓冲和材料的稳定性。

“6Ah、300Wh/kg 的电池,本质上就是个小炸弹。如果缺乏对电池设计原理和制造过程控制的深入理解,贸然追求高能量密度与高倍率,安全性上可能会出大问题。”

在电池工程中,容量与倍率是一对天然矛盾:容量越大,放电速率往往越难提高。而睿恩新能源的产品打破了这一常规。

“我们现在的高功率电池,10分钟可以充满;高容量电池在20分钟左右也能充满。哪怕未来要做超高容量电池,我们依然能把充电时间控制在30分钟以内。”陈璇说。

近期,睿恩新能源正式推出21700-6.0Ah 无极耳大圆柱电芯,采用无极耳结构设计,结合9系高镍正极与硅碳复合负极体系,实现了300Wh+/kg的能量密度,并支持≥50A 连续放电与≥30C 秒级脉冲放电。

睿恩 INR21700-RH60/RS60 产品

“我们敢把密度做到300Wh/kg,是因为我们对制程能力和结构设计有信心。”陈璇强调,“这不是实验室里做研究那么简单,而是从材料体系、工序设备到全流程制造,一路踩坑打出来的能力。”

事实上,陈璇本人在电池行业已经深耕超过十年。2011年入行后,她曾带领一支团队将某初创电池公司做成国内高倍率电动工具电池市场的第一名。此后,她召集了一批曾在松下、三洋等电池巨头任职最长近20年的技术专家,联合创立了睿恩新能源。

“我们团队懂材料、懂技术,更懂制造。”她说,“光有研发是不够的,还得知道这个东西要怎么做出来,要怎么实现稳定量产。而制造能力,才是我们最宽广的护城河,其中有成千万个细节,都是用时间打磨出来的。”

睿恩新能源最核心的技术壁垒之一,就是其极高的一致性制造能力——听起来普通,但在电池行业,这是最难突破的底层能力之一。

“我们能把CPK做到1.67甚至接近2,而行业平均连1都不到。”陈璇表示。

CPK,全称 Process Capability Index(过程能力指数),是衡量制造流程稳定性的关键指标。数字越高,意味着生产过程中波动更小、性能一致性更强、次品率更低。

这对人形机器人而言,意义尤其重大。人形机器人长期处于高震动、高热负载、高瞬时功率输出的复杂工况下。一旦一致性差、控制精度不足,就可能导致功率波动、机器人停摆,甚至触发安全事故。

“工业没有奇迹,只有积累。睿恩新能源之所以能将 CPK 提升至 1.67 乃至更高,是因为持续积累了十年以上的技术与工艺经验。这也是我们能为人形机器人提供高性能、高可靠性电池的根本底气。”

固态电池,一个神话?

在人形机器人行业内部,“固态电池”四个字常被视作解决续航焦虑的未来解药——高安全、高密度,仿佛天生契合人形机器人对轻量化和稳定运行的双重诉求。

陈璇对此持更审慎的态度:

“固态电池本身并不直接等同于高能量密度。”她直言,“固态电池的优势从来不是容量,而是安全性。它的安全性来自固态电解质,固态电解质能提高电池的安全性,使你敢于用更高能量密度的材料。但现在行业里的固态电解质并没有突破,所以很多所谓的‘固态电池’,不过是噱头而已。”

从第一性原理出发,人形机器人真正需要的,是“高安全性 + 高能量密度”的系统能力,而不拘泥于固态或液态电池的形态选择。

她认为,行业呼唤“固态”,说到底还是两个核心诉求:其一,是希望能量密度更高;其二,是希望使用过程更安全。但这两个问题,未必只能靠固态解决。

“液态电池的能量密度远没有做到极致,连它的能力边界我们都还没摸到。”陈璇表示,“我们刚刚推出的300Wh/kg产品,还只是起点。只要设计做得好、制程足够强,电池依然能在倍率和密度上大幅提升。”

而安全性,靠的是电池企业工艺控制和制造稳定性,而非哪种形态的问题。

至于人形机器人企业如何与电池厂合作、真正解决续航焦虑,陈璇提出,或许我们可以从调整对电池的定位开始。

“电池不是一个能用就行的部件,它直接关乎用户的产品体验、品牌形象乃至长期市场竞争力。”她进一步建议,“在产品开发的早期阶段,本体企业若能选择一套性能可靠、品质稳定的电池方案,对于夯实品牌基础与保障用户体验具有十分重要的意义。”

她提出了一种更现实的合作模式:由电池企业根据人形机器人企业的需求,开发几种标准平台,只要机器人厂提供关键参数——输出功率、尺寸、工作温度、耐久性等,电池厂便能反向匹配系统级解决方案。

这将极大释放本体企业的技术资源与人力成本。“本体企业在电池上的投入就能大大降低,而转而聚焦在关节、驱动、AI算法这些核心竞争力上。”

结语

从本体厂商到电池企业,每一个押注人形机器人赛道的参与者,都身处一场“理想与现实”的拔河之中。

本体企业渴望电池企业跑得更快,给出更轻、更稳、更持久的解决方案;而电池企业则更在意需求是否清晰、量能否支撑、这条赛道是否值得长期投入。

在这个尚未跑通的产业链中,“期待”与“落地”之间的断层,正成为人形机器人发展的最大瓶颈之一。

真正决定人形机器人命运的,从来不是某一项“神奇技术”的横空出世,而是产业链整体的协同与成熟。它需要的不只是单点性能的突破,更是从设计、材料、制造到系统对接的全链路能力建设。

睿恩新能源选择在行业尚未成熟之时,与行业同行者并肩前行。他们带着高容量、高功率电池的入局,或许能成为人形机器人走出实验室、走进家庭与工厂的助力之一。

他们相信,真正能改变行业节奏的,不是在“风口”观望的人,而是在寒潮中点火的人。

毕竟,能把人形机器人送入现实世界的,从来都不是一次奇迹般的技术跃迁,而是一群在混沌中坚持点火、反复试错的探索者。