阅读时间大约10分钟以上(4096字)

阅读时间大约10分钟以上(4096字)

2025-06-20 一文熟悉具身智能机器人的能量心脏:动力电池,以及国内机器人电池企业

作者:楚欣 出品:焉知人形机器人

具身智能机器人正经历从实验室走向商业化的关键阶段,而能源系统作为其核心支撑技术,直接决定了机器人的工作能力与应用边界。当前主流具身智能机器人如特斯拉Optimus GEN2、宇树H1等普遍面临"充电一小时,工作两小时"的续航困境,暴露出能量密度不足、安全风险与性能需求难以兼顾等系统性挑战。本文将从技术现状、瓶颈分析、解决方案和未来展望四个维度,全面剖析具身智能机器人能源系统的发展路径,为行业提供一幅涵盖材料科学、结构设计、能源管理和产业协同的技术路线图。

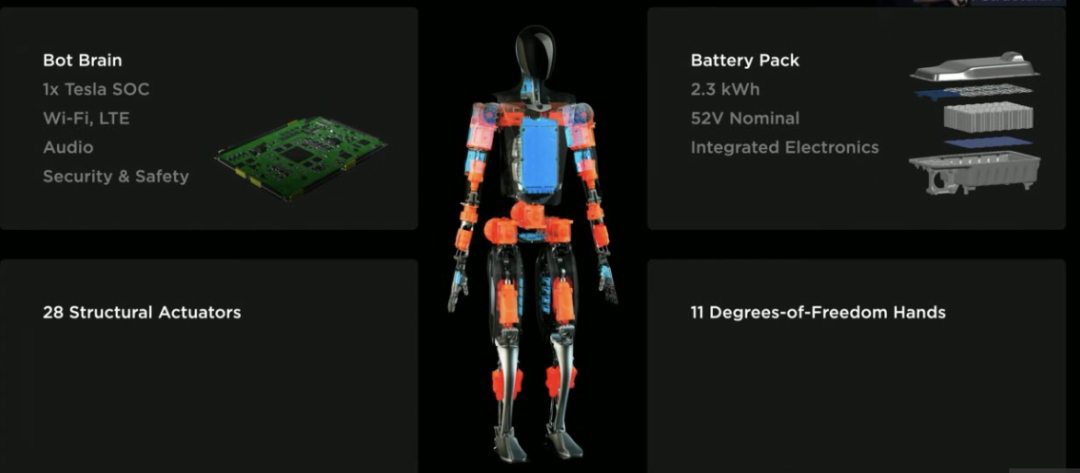

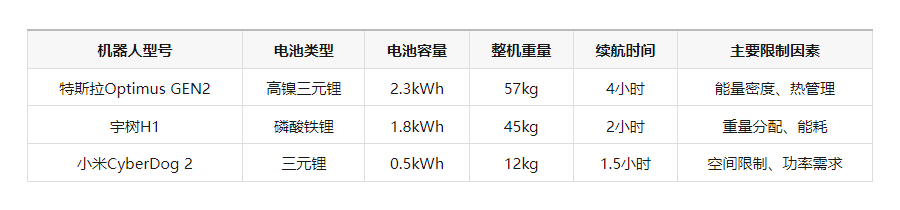

能源系统的现状与核心挑战具身智能机器人正面临着一个残酷的物理现实——有限的空间必须容纳足够的能量以支持复杂的运动和智能操作。特斯拉Optimus GEN2将2.3kWh的三元锂电池压缩在仅30厘米宽的胸腔内,这种高度集成的设计虽然保证了机器人的整体紧凑性,却也带来了严重的能量密度挑战。当这款重达57公斤的机器人连续工作4小时后,电池便接近枯竭,这种续航表现远不能满足工业场景8小时工作制的基本需求。同样地,宇树H1仅能运行2小时,小米CyberDog 2的续航更是缩水至90分钟,这些数字暴露出当前具身智能机器人普遍存在的"续航焦虑"问题。

空间限制与重量分配的矛盾在具身智能机器人设计中尤为突出,以宇树B2四足机器人为例,其电池重达4.2公斤,占整机重量的7%,这相当于一个成年人类背负20公斤背包进行奔跑,能量效率大打折扣。更严峻的是,具身智能机器人复杂的运动结构导致能耗呈几何级数增长——特斯拉Optimus行走时的功率需求高达500W,是大疆Mavic 3无人机悬停功耗的20倍。这种高能耗特性使得即使采用与无人机相同的电池技术,具身智能机器人的续航表现也会大幅缩水。

当前具身智能机器人电池技术还面临着安全与性能的悖论。三元锂电池虽然能量密度可达250Wh/kg(如Optimus所用),但热失控风险始终如影随形;磷酸铁锂电池虽然安全性更高,但180Wh/kg的能量密度却导致续航能力直接下降30%。这种两难选择迫使厂商在风险与性能之间艰难权衡。此外,具身智能机器人在高频动作中对电池的循环寿命提出更高要求,热管理问题也日益突出,传统大"电箱"设计已无法满足未来需求。

表:部分具身智能机器人续航性能对比

当前电池技术的路线分析与比较具身智能机器人电池技术正处于多元化发展的关键阶段,各技术路线在能量密度、安全性、成本等方面展现出不同的适应性。通过对主流电池技术的深度比较,可以为不同应用场景下的机器人提供最优动力解决方案。当前产业界主要围绕三元锂电池、磷酸铁锂电池、固态电池等技术路线展开探索,每种方案都有其独特的优势与局限性。

三元锂电池使用镍钴锰酸锂(NCM)或镍钴铝酸锂(NCA)作为正极材料,凭借其较高的能量密度(250-300Wh/kg)成为许多具身智能机器人的首选动力源。特斯拉Optimus GEN2采用的正是这种技术路线,其2.3kWh电池组能够支持4小时的连续作业。三元锂的优势在于容量易控、能量密度高,特别适合对重量敏感的应用场景。然而,这种电池的热失控风险较高,在机器人可能面临的碰撞、挤压等极端情况下存在安全隐患。为此,越来越多的厂商选择采用圆柱电池(如18650/21700型号)替代风险较高的软包电芯,利用其稳定的壳体结构增强安全性。

磷酸铁锂电池(LFP)则以磷酸铁锂作为正极材料,以卓越的安全性和经济性占据特定市场份额。因为其能量密度相对较低(约180Wh/kg),导致续航能力相比三元锂电池要低,但其优异的热稳定性和更低的价格使其在对安全要求极高的场景中具有不可替代的价值。磷酸铁锂电池在过充、针刺、高温等极端条件下不易发生热失控,这对于可能在复杂环境中作业的具身智能机器人尤为重要。宇树科技的部分机器人产品就采用了这种电池方案,蔚蓝锂芯的锂电池已在宇树科技的机器人产品中实现应用。随着磷酸铁锂材料体系的持续优化,其能量密度有望进一步提升,缩小与三元锂电池的差距。

固态电池技术被视为解决当前困境的终极方案,其能量密度可达500Wh/kg以上,远超传统液态锂电池。固态电池通过固态电解质替代液态电解质,不仅能量密度大幅提升,还具有极高的安全性和循环寿命。广汽集团第三代人形机器人GoMate搭载全固态电池后,续航时间提升至6小时,能耗降低80%。然而,业内人士也发出警示:"车企都未规模应用,机器人领域仍需等待"。

固态电池目前面临成本高(量产初期为传统锂电池的2-3倍)、工艺复杂等挑战,预计要到2027年左右才能实现规模化量产。宁德时代等企业已组建专门的机器人研发团队,其固态电池实验室样品能量密度已达500Wh/kg,计划在2027年前实现产业化。

表:具身智能机器人主流电池技术参数对比

除上述主流路线外,氢燃料电池也展现出长期潜力,尤其在需要长时间连续作业的特殊场景中。氢燃料电池系统级能量密度可达600Wh/kg以上,且加氢时间仅需几分钟,几乎消除了续航焦虑。然而,氢气的储存、运输和基础设施建设等难题使其短期内难以成为主流选择。氢燃料电池可能在未来5-10年成为特定应用场景(如野外巡检、救灾等)的补充方案。

在现有技术条件下,换电模式作为一种过渡方案已开始在机器人领域试水。借鉴蔚来汽车在电动车领域的经验(已部署2300座换电站),具身智能机器人行业也开始探索快速换电解决方案。北京人形机器人马拉松就是一个很好的实验场,一些企业开发的背插式电池组可在90秒完成更换,比充电效率提升40倍。这种模式虽然不能从根本上解决能量密度问题,但为当前技术条件下的连续作业提供了实用化路径。

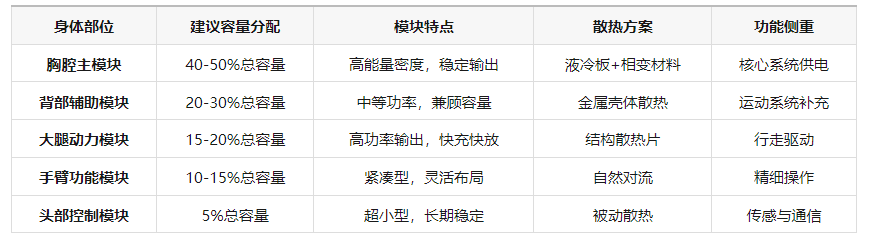

分布式供电与系统级节能方案当传统单电池方案遭遇具身智能机器人严格的空间限制,模块化供电系统正引发一场设计革命。这种创新思路将集中式电源分解为多个协同工作的子系统,不仅优化了空间利用率,还提升了能源管理的灵活性。特斯拉Optimus等先进机器人已开始探索这种设计理念,通过将2.3kWh电池拆分为多个模块,分散置于胸腔、背部及大腿等部位。这种"化整为零"的策略有效缓解了机器人躯干空间的压力,为其他关键组件如传感器、控制单元等留出了更多布局余地。

关键系统独立供电是模块化设计的核心原则之一。宇树Go2采用的双电池架构颇具代表性——小容量电池(约50Wh)专供控制系统,确保核心功能稳定运行;大容量电池则为运动系统提供动力。这种设计带来了多重优势:一方面,即便动力电池耗尽,机器人仍能维持基本通信和紧急功能;另一方面,不同系统的电源需求可以得到更精准的匹配,减少能量转换损失。行业专家透露,有客户提出在胸腔左右分区布置电池组,仿生"双心房"设计,这种创新思维正在改变传统电池布局方式。

肢体分区供能将模块化理念推向更深层次。在这种架构下,机器人的各个运动单元(如手臂、腿部)拥有相对独立的能源供应,可根据任务需求激活特定模块。实验数据显示,结合运动状态智能调配能量的动态能耗管理策略可延长整体续航时间达18%。例如,机器人行走时优先使用腿部电池供电,执行操作任务时则激活手臂模块,这种按需分配的方式大幅减少了能源浪费。分区供能还带来了维护便利性——单个模块出现故障时,只需更换受影响的部分而非整个电池系统,显著降低了使用成本。

模块化设计也为热管理带来了新的解决思路。传统集中式电池组面临散热不均的难题,而分布式模块可以根据各自的位置特点采用差异化的散热方案。胸腔模块可采用紧凑型液冷,肢体模块则利用金属结构辅助散热,这种量身定制的热管理策略进一步提升了系统可靠性。

表:分布式电池模块在具身智能机器人各部位的配置方案

标准化接口是模块化设计成功的关键因素。随着宁德时代推出机器人专用48V电池接口标准,支持热插拔的模块化电池系统正成为可能。这种标准化努力解决了不同厂商组件兼容性问题,为生态系统发展奠定了基础。

值得注意的是,模块化设计并非没有挑战。多个电池模块意味着更复杂的电池管理系统(BMS),需要精确监控每个单元的电压、电流、温度等参数,具备更复杂的电池均衡功能。具身智能机器人因电池组规模大、串联并联电池单元多,对BMS提出了极高要求。此外,分散布置可能增加整体重量,需要在模块数量和重量分配间找到平衡点,随着电子集成技术的进步和新型轻量化材料的应用,这些问题正逐步得到解决。

模块化供电系统代表了具身智能机器人能源设计的重要演进方向,它不仅解决了空间限制的燃眉之急,更为未来智能化升级预留了空间。当机器人需要集成更多传感器与AI模块时,模块化架构可以灵活调整能源分配,为复杂算法与多模态交互提供保障。这种设计哲学或将重新定义下一代具身智能机器人的动力系统架构。

未来技术路线与产业生态展望突破具身智能机器人续航瓶颈绝非电池企业的孤军奋战,而需要全产业链协同创新。从关节模组到电机驱动,从运动控制到热管理,每个环节的能效提升都将为整体续航表现做出贡献。这种系统级优化思维正在行业内形成共识,各领域专家共同探索着节能降耗的多元路径。

关节模组的传动革命是能效提升的关键战场。传统机器人关节采用交叉滚子轴承设计,虽然承载能力强,但摩擦阻力较大。最新研究表明,在某些小负载关节中采用多点角接触钢球轴承替代传统结构,可使关节启动力矩降低40%,相应能耗下降15%。这种改进看似微小,但对于拥有20-40个关节的现代人形机器人而言,累积效应极为可观,当机器人需要连续工作数小时时,这些节省的瓦特数将转化为显著的续航延长。

电机驱动技术的进化同样功不可没。新一代氮化镓(GaN)功率器件正逐步替代传统硅基驱动器,将电机系统效率从85%提升至93%。这种8个百分点的提升意味着同样能量下机器人可以多工作近1小时。电机的小型化与集成化也减少了传动链中的能量损失,特斯拉Optimus Gen2通过执行器集成度提高,电子器件和线束均集成在执行器中,实现了整体能效的提升。

运动控制算法的优化带来了意想不到的节能效果。多轴协同算法可以减少无效动作和能量浪费,特斯拉Optimus Gen 2在步行速度提升30%的同时,通过改进的全身控制和身体平衡能力(如展示出深蹲运动)实现了更高效的能量利用。力/力矩传感器和触觉传感器的引入使机器人能够更精准地调节输出力度,避免过度耗能。Optimus Gen2在足部采用力/力矩传感,所有手指增加触觉传感器,实现更精细的操作,这种感知能力的提升间接优化了能源使用效率。

热管理系统的改进同样贡献显著。电池在适宜温度下工作效率最高,传统散热方案往往消耗不少能量。新型相变材料(PCM)和智能风冷系统的结合,可以在不增加额外能耗的前提下维持电池最佳工作温度。比克电池开发的机器人用电池支持-40℃-80℃的超宽温域,确保极寒、高温环境下稳定运行,避免因温度极端导致的性能衰减。这种环境适应性对于户外作业的机器人尤为重要,解决了极端温度下续航骤减的难题。

轻量化设计从源头降低了能耗需求。材料科学的进步使具身智能机器人可以在不牺牲强度的情况下大幅减重。特斯拉Optimus已从Gen1的73kg减少至Gen2的63kg,虽然相比其57kg的目标仍有距离,但10kg的减重直接转化为能耗的降低。轻量化金属材料(如铝合金、镁合金等)和轻量化非金属材料(如PEEK材料、碳纤维等)的用量有望在未来版本中进一步提升。全球首台纯电驱拟人奔跑机器人"天工"实现全尺寸人形机器人室外百级台阶攀登及拟人化奔跑,其成功部分归功于创新的轻量化设计。