阅读时间大约10分钟以上(4724字)

阅读时间大约10分钟以上(4724字)

2025-09-15 灵巧手突围之困:从硬件设计到感知瓶颈,再到数据困境

作者:陈康成 出品:机器觉醒时代

一、灵巧手 —— 具身智能机器人的“最后一厘米”

具身智能的本质,在于机器人通过身体与环境的动态交互构建认知—— 从感知物理属性到执行复杂操作,从适应未知场景到实现人机协同。而灵巧手正是这实现这一交互的 “最后一厘米”

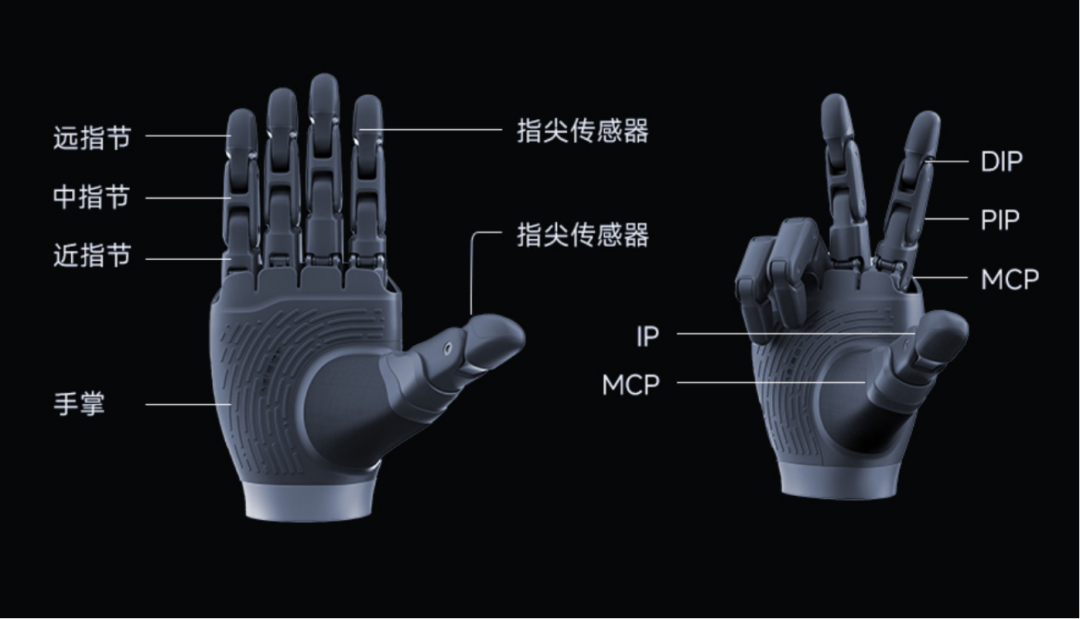

灵巧手作为具身智能机器人的“触觉与操作中枢”,既是机器人感知环境的 “神经末梢”,通过触觉、力觉等多模态信号解析物体的硬度、纹理、形态,又是执行决策的 “灵巧工具”,凭借多自由度关节与柔顺控制完成拧螺丝、叠衣物等拟人化操作。

从工业协作到家庭服务,从医疗辅助到危险作业,具身智能机器人的场景落地高度依赖灵巧手的性能边界。缺乏灵巧手的机器人,如同“有眼无手” 的智能体,难以突破 “观看而不能触碰、理解而无法操作” 的困境。

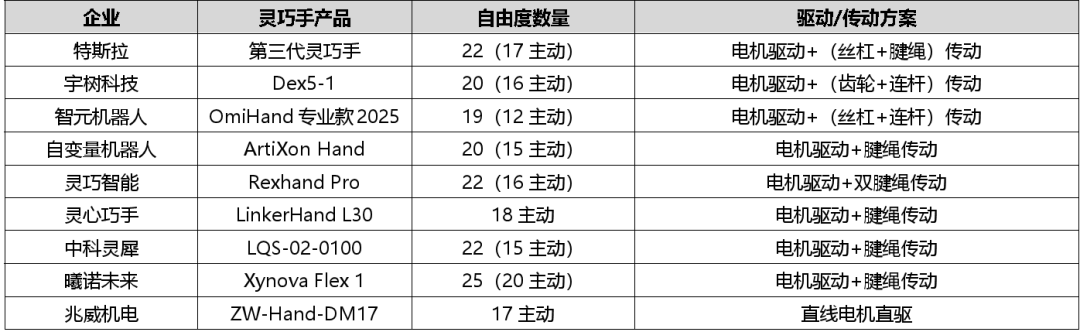

从技术本质来看,特斯拉CEO马斯克以及银河通用创始人王鹤等人都一致认为—— 灵巧手在人形机器人硬件中技术难度最大。然而,高自由度、高精度的灵巧手通常成本较高,限制了其规模化商业应用。

那么,灵巧手在当前发展中究竟还面临着哪些问题和挑战?下面,笔者将结合梳理的大量信息,对此进行总结。

二、灵巧手发展面临的问题和挑战

1. 如何把灵巧手做得更小?

机器人灵巧手最直接的对标对象是人类的手。要达到人手的灵活性与功能,意味着灵巧手需要具备与人手相近的自由度—— 至少 21~27 个。

但更多自由度与更小体积存在天然矛盾,如何平衡二者是核心挑战。目前,多数灵巧手的驱动电机多集成于手指或手掌,自由度增加意味着要在有限空间内集成更多驱动及传动部件;同时还需兼顾整体重量、负载能力、寿命等关键性能指标,这对灵巧手的整体结构设计提出了极高要求。

对此,特斯拉采用的技术路线为“电机 + 减速器 + 丝杠 + 腱绳”方案:其核心是更高程度仿生人手结构,将驱动系统移至前臂,从而为手指和手掌部分腾出空间。

2.如何把灵巧手做得更敏捷?

灵巧手的敏捷性由多因素协同决定:高自由度是基础—— 缺乏足够自由度会限制运动范围,无法完成捏取细小物体、多指拧瓶盖等精细操作,自然谈不上敏捷;但仅靠高自由度不够,还需电机性能、触觉感知与控制算法共同支撑,以实现 “快、准、稳”。

电机响应性直接决定动作速度与精度:若扭矩不足、响应延迟或精度低,即便自由度再高,也会动作迟缓、卡顿。业内人士曾指出,很多灵巧手反应慢并非算法问题,而是电机响应滞后削弱了算法优势。

触觉传感器赋予环境适应力:它能感知物体形状、硬度,辅助算法规划抓取姿态,避免动作盲目低效。比如,抓取湿滑玻璃杯时,需通过触觉感知滑动并调整握力,否则灵敏度不足易导致物体掉落,动作再快也无意义。

控制算法则决定多自由度协同效率:高自由度意味着更多关节需协调,若算法滞后、鲁棒性差或未实现最优协同,即便硬件达标,也会动作笨拙、响应迟缓。

目前,灵巧手敏捷性不足的问题,正通过驱动集成化、触觉高敏化和控制智能化等综合手段逐步改善。

3. 如何破解灵巧手的“性能、成本、可靠性的不可能三角”?

任何行业都存在“性能、成本、可靠性”这一三角矛盾,平衡三者是灵巧手商业化的必答题。商业化的本质是产品价值与用户支付意愿匹配,而用户需求往往是 “够用的性能、可接受的价格、稳定的可靠性”,这三者必须同时满足。

若过度追求性能与可靠性,成本势必居高不下。性能(如自由度、驱动响应、感知精度等)提升依赖高性能硬件或复杂设计,可靠性提升通常需“冗余设计”或“高质量冗余”,两者都会推高成本。例如,部分科研级灵巧手单价超 10 万美元,显然不适合工业或消费场景。

若靠牺牲性能与可靠性压低成本,产品会因无法市场满足需求被淘汰。性能是完成任务的基础(如抓取精度、灵活性等),直接决定能否解决用户问题,牺牲性能会让产品从“工具”沦“摆设”;可靠性关乎长期稳定工作(如无故障时长、寿命等),牺牲可靠性会导致全生命周期成本激增,最终被用户抛弃。

若保性能和成本却放弃可靠性,会因售后成本飙升、品牌信任崩塌失去市场。可靠性是产品持续创造价值的核心,短期低价订单难掩长期用户流失的风险。

因此,灵巧手商业化的关键不是突破三角,而是找到动态平衡点:在目标场景下,性能刚好满足需求,成本控制在用户阈值内,可靠性达到场景寿命要求。

4. 如何破解灵巧手感知难题 ?

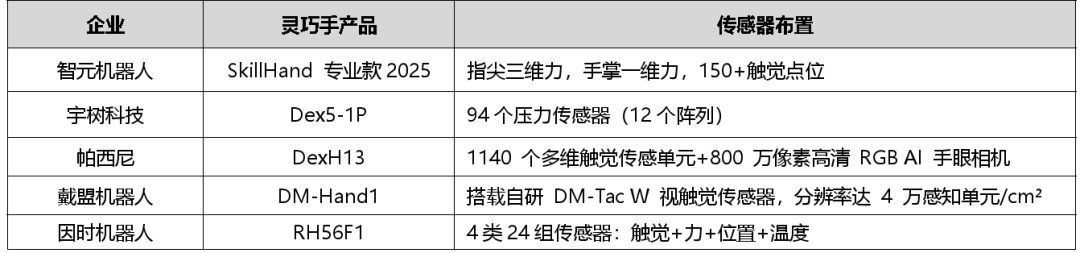

灵巧手在感知方面面临两大挑战:触觉传感器精度不足、数据一致性差的问题,以及多模态数据融合的技术难题。

a. 触觉传感器精度不足、数据一致性差

现有主流触觉传感器(如柔性电阻式、电容式、压电式)普遍存在精度不足、数据一致性差的问题,基于这样的传感器数据训练的AI 模型,将难以支撑灵巧手在复杂真实场景中实现可靠通用操作,这极大制约了灵巧手的产业化进程。

精度不足主要受物理原理、微型化集成及动态响应限制,导致“信号失真”,使模型学习到伪规律。

数据一致性差则多源于制造工艺:柔性传感器批量生产中,材料均匀性、工艺参数(如温度、压力)的微小波动,会导致同批次传感器输出特性差异显著;同时,同一传感器长期使用后性能漂移也会加剧这一问题。

数据一致性差会造成训练数据分布混乱。AI 模型对数据分布高度敏感:若同一物理状态对应的数据波动过大(“标签 - 特征” 关联混乱),模型要么过度拟合某一传感器偏差(在其他传感器上失效),要么因噪声过多学习无意义 “噪声模式”,直接导致模型在不同设备、不同阶段的泛化能力骤降,无法满足产业化对 “批量设备一致性” 的要求。

b. 多模态数据融合的挑战

多模态传感器融合的挑战源于不同感知模态的固有差异。例如,模态特征之间的本质差异:视觉数据具有全局连贯性(如视频流呈现物体完整形态与运动轨迹),而触觉数据是接触触发的局部瞬时信号(如单指指尖微米级形变感知),二者在信息覆盖范围(全局vs 局部)和触发逻辑(持续采集 vs 接触激活)上存在差异,融合时需解决 “何时触发触觉与视觉的关联”、“如何用局部触觉补全全局视觉信息”等问题。

此外,不同模态数据的精度需求存在跨量级鸿沟:视觉定位毫米级即可满足粗定位,而触觉需0.01 毫米级空间分辨率(如识别微米级纹理)和 0.1克力级力分辨率(如捏取易碎品),这种精度尺度上的不匹配,导致数据在空间和物理量维度上难以直接关联。

多模态融合并非简单数据叠加,需突破特征差异、精度匹配等限制,才能实现从“物理信号” 到 “环境认知” 的有效转化 —— 这是灵巧手在复杂场景中可靠操作的关键。

5. 如何解决高质量训练数据短缺问题?

灵巧手希望模仿人手的灵活操作,自由度是衡量这种灵活性的关键指标。自由度越多,手部能做出的姿态和动作就越复杂。然而,这带来了动作规划空间大、环境交互复杂(需处理物体形状、材质等不确定性)、力控要求精确(如拿鸡蛋与拧瓶盖力度差异)等挑战。

传统基于预设规则的控制方法(如PID、预编程)难以应对这种非结构化环境,因此行业普遍转向数据驱动的深度学习(尤其是强化学习)—— 这类方法能从大量数据中学习复杂映射关系,处理高维状态与动作空间,具备自适应能力。

但当前数据驱动方法面临瓶颈:强化学习、Sim2Real 迁移仍处早期阶段,触觉数据尤为匮乏。部分厂商尝试以“数据工厂”加速具身智能领域“Scaling Law”,但短期内难成飞轮效应。

具体问题包括:

真实世界数据获取成本高、效率低:多依赖人工示教或动作捕捉,对设备和专业人员依赖度高,耗时且规模有限。

触觉数据稀缺:触觉对灵巧操作至关重要,但精细触觉传感器技术难、成本高,且数据采集、校准、标注更复杂。

仿真与现实存在差距(Sim2Real Gap):仿真生成数据虽能弥补真实数据不足,但物理引擎难以完全模拟真实世界的接触力学、材料变形等特性,导致仿真训练的模型迁移到真实机器人时性能下降。

尽管业界正建设大规模高质量数据集,但仍处早期阶段。数据的规模、质量和多样性仍需持续提升,才能有效支撑模型训练与泛化。

三、灵巧手未来发展趋势

从迭代方向来看,灵巧手的未来发展趋势可总结为以下四点:高自由度、多模态感知、复合传动以及软硬件深度耦合。

1. 高自由度

自由度是指灵巧手关节可独立运动的维度(如手指的屈伸、内收外展、旋转等),是模拟人手操作能力的基础。灵巧手正从早期单手6到8个自由度,发展到当前主流的10~20多个自由度的复杂结构,整体设计正逐步接近人手的21~27个自由度的水平。

自由度的增加意味着需在有限空间内集成更多关节,这要求关节驱动模块(如微型电机、减速器)体积更小、重量更轻。同时,过多自由度可能增加灵巧手重量,进而影响操作灵活性与续航能力,需通过材料创新减轻非关键部件重量。此外,高自由度会增加运动学解算的复杂度,需通过算法优化冗余自由度的协同控制,避免关节运动冲突。

不过,高自由度也并非“越高越好”,需在 “灵活性”与“控制复杂度”间寻找平衡。未来趋势将会是“按需设计”:针对特定场景(如手术机器人需超高精度,工业抓取需强负载)定制自由度组合,而非盲目堆料。

2. “触觉+”的多模态感知

“触觉 +”(以触觉为核心、融合多模态的协同感知)是灵巧手的必然趋势,原因如下:

其一,触觉具有不可替代性。触觉感知是灵巧手实现安全交互与精细操作的核心,能在非结构化场景中提供接触状态(稳态、滑动等)、表面特征(粗糙度、纹理等)及物理属性(温度、刚度等)等多模态信息。例如,安全交互中,触觉可实时捕捉接触力等“零距离信号”,这是视觉、力觉无法替代的;精细操作中,其对物体硬度、黏性等属性的感知优势,也非视觉或力觉能精准替代。

其二,协同具有必要性。单一触觉存在空间局限、动态响应不足等短板,需融合视觉、力觉等模态形成“核心能力 + 增强效能” 闭环。比如高速动态操作中,触觉传感器的响应延迟(通常>5ms)可通过 “触觉 + 力觉” 结合关节力矩快速变化(力觉信号)提前预判接触趋势来弥补。

其三,具备现实可行性。当前灵巧手感知的核心矛盾是“高精度触觉的高成本” 与 “商业化对低成本、高鲁棒性的需求”,“触觉 +” 恰好提供了平衡思路:成本敏感场景可采用 “基础触觉 + 低维力觉” 轻量化方案;高精度场景(如医疗手术)则用 “高精度触觉 + 近距视觉 + 六维力觉” 增强方案。

为实现拟人化灵活操作,国内外灵巧手均呈现触觉传感器用量上升趋势,且向“触觉 +” 多模态发展,终局可能是电子皮肤形态。电子皮肤正是 “触觉 +” 的极致体现 —— 以柔性触觉传感器为基底(实现大面积、高分辨率触觉感知),集成微光学传感器(视觉)、微型力敏电阻(力觉)、温度传感器等多模态单元,在毫米级尺度内实现高密度的 “触觉为核心、多模态协同” 集成。

3. 复合传动

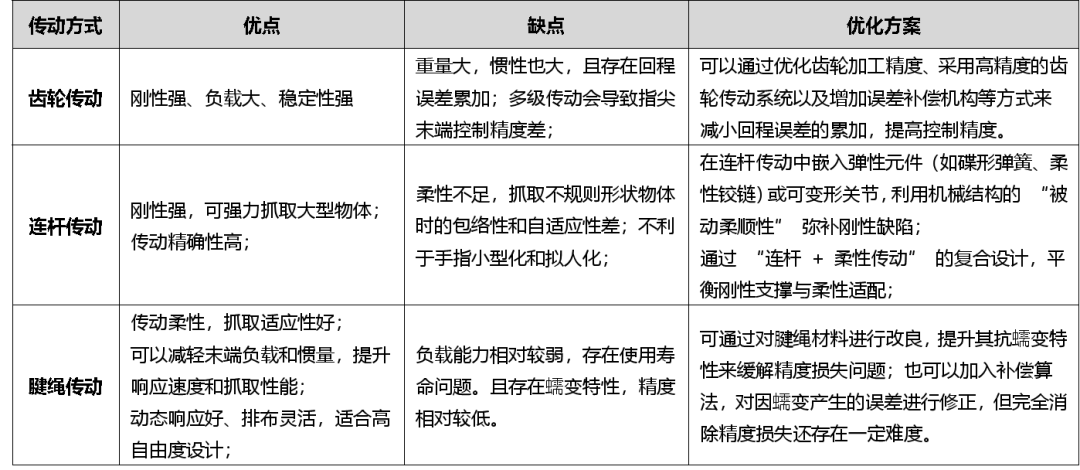

灵巧手需兼顾高灵活性、高精度、高负载、轻量化、快速响应及结构紧凑(模拟人手尺寸)等核心性能,单一传动方式难以全面满足。

灵巧手的传动方案已从齿轮以及连杆等纯刚性结构,逐步转向腱绳传动及丝杠+腱绳等复合形式的传动。以特斯拉Optimus的第三代灵巧手为例,其传动方案已经由之前的蜗轮蜗杆传动升级为丝杠+腱绳的复合传动,既可减轻末端负载和惯量,又能提升灵巧手的响应速度和抓取性能。

丝杠与腱绳的组合,本质是通过“刚性 + 柔性”传动的分工实现性能平衡:近端关节(如指根)需承载负载和大范围转动,采用丝杠传动以保障刚性与负载能力;远端关节(如指尖)负责精细操作和灵活弯曲,采用腱绳传动以实现轻量化与高灵活性。

这种组合既能借丝杠弥补腱绳负载不足、力控精度低的短板,又能以腱绳改善丝杠笨重、灵活性差的问题,从而覆盖从重载抓取到精细装配的广泛场景。

不过,复合传动的具体形式需依场景调整,并非通用方案。其会增加结构复杂度与控制难度(如不同传动动态特性匹配)。并且,若设计优化不足,反而可能降低可靠性。

综上,复合传动的核心价值在于融合不同传动方式的优势,平衡灵巧手在灵活性、精度、负载等核心性能上的需求,以适应复杂场景。但需结合具体应用设计方案,并突破结构与控制协调的技术瓶颈,才能更快地实现灵巧手的商业化落地。

4. 软硬件耦合

软硬件深度耦合是灵巧手商业化的核心前提—— 其价值不仅在于硬件提供的物理操作潜力,更在于通过软硬件协同突破未知环境、动态交互中的不确定性,实现复杂任务的可靠执行。

硬件是“潜力载体”,却需软件激活:机械结构、驱动系统、感知模块构成了物理操作的 “潜力边界”,但若无软件赋能,便只是 “精密玩具”。软件是 “协同中枢”,却依赖硬件支撑:控制算法、运动规划等的核心是将硬件潜力转化为实际能力,而这种转化高度依赖硬件的 “可控性” 与 “可感知性”。

商业化场景中的“复杂任务”(如家庭服务、工业协作)本质是“不确定性的集合”,单靠硬件或软件均无法应对,必须依赖两者之间的深度耦合:唯有将机械结构设计、传感器系统、控制算法和具身智能模型作为整体进行深度优化,才能真正释放灵巧手的潜力。

结语:

灵巧手的商业化,从来不是“硬件堆料” 或 “算法炫技” 的单点比拼,而是 “硬件定义能力边界、软件挖掘能力上限” 的系统工程。

从追逐更高自由度以贴近人手的灵活,到打磨多模态感知以捕捉环境的细腻,从复合传动在刚性与柔性间寻得平衡,到软硬件深度耦合让潜力真正落地—— 每一步探索,都在回应 “更小体积、更敏捷响应、更低成本” 的现实命题,也在破解传感器精度不足、模型训练数据短缺的行业痛点。

但理想的灵巧手从没有单一的“完美方案”,最终还是要锚定应用场景的特定需求。真正的 “灵巧”,正藏在对场景需求的精准洞察中 —— 让驱动和传动方案适配负载与灵活的双重诉求,让感知模态匹配交互的真实场景,让软硬件在数据闭环中持续进化。