阅读时间大约6分钟(2061字)

阅读时间大约6分钟(2061字)

2025-10-15 人形机器人关键零件靠“手搓”

作者:李言 出品:壹零社

2025年被视为“人形机器人量产元年”,然而在这条号称未来万亿级的产业赛道上,核心零部件的制造却仍然依赖于传统手工线和小批量生产模式。

01

高端产业,低端制造

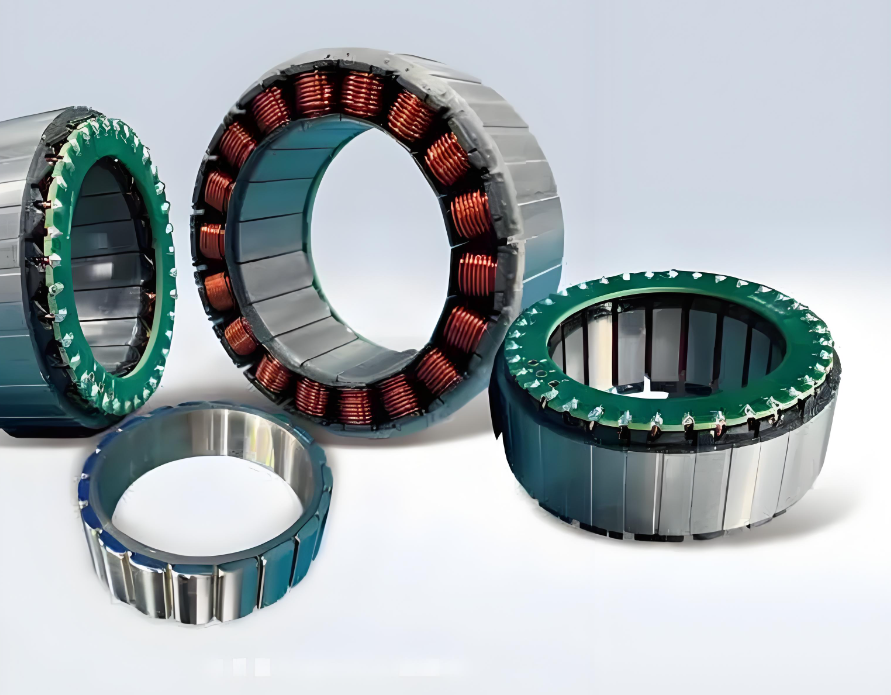

在2025年工业具身应用峰会的展台上,一个直径约5厘米的银色小磁环外侧,围绕着金属贴片。这款无框力矩电机是机器人的“关节肌肉”,负责带动关节转动,提供动力并保证动作精准。然而令人惊讶的是,这款高科技产品的制造过程却相当原始——磁环外部的贴片全靠手工粘贴。

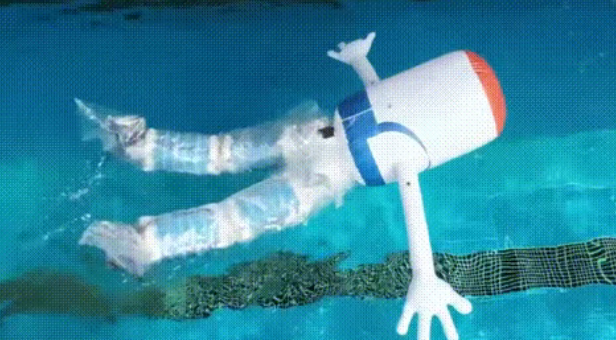

无框力矩电机是一种无框架式永磁电机,只有转子、定子两个部件

“这个银色小磁环外部的贴片就是靠手工贴的。”深圳市步科电气有限公司人形机器人行业总监彭泽华告诉编辑。尽管该公司拥有成熟的工业机器人核心零部件自动化产线,但供给人形机器人的无框力矩电机依然是“手搓”的。

而在2025年8月,震裕科技在一场投资者关系活动中透露:在机器人线性关节核心零部件上,公司已建成一条手工线小批量生产。

这些不是个例,在杭州一家头部机器人公司,来访者惊讶地发现部分核心零部件也是“手搓”的,与他们的市场地位极不相称。当全球都在谈论人形机器人量产元年来临之际,“手搓”仍然是这个行业不可言说的秘密。

事实上,人形机器人核心零部件依赖“手搓”的现象比想象中更为普遍。从无框力矩电机到六维力矩传感器,从谐波减速器到灵巧手,手工组装和调试成为许多供应商的标准操作流程。对于试图给头部厂商送样品的零部件供应商来说,能够精准匹配人形机器人需求的零部件还没有大规模铺开。一家供应商透露:“目前针对部分厂商的需要,我们会提供demo生产方案,但生产周期会比标品长一倍左右。”

02

手工制造的“过渡期困境”

给人形机器人供应核心零部件的上游企业,很多都曾是工业机器人的零部件供应商,如步科股份、鑫精诚传感器等。工业机器人出货量大,零部件的产业链已经较为成熟,自动化生产几乎已经成为“标配”,可在人形机器人一些核心零件生产环节,手工生产却成了必要流程。

究其原因,人形机器人产业链分为上游零部件、中游本体制造和下游应用三大环节。由于下游规模化落地尚未实现,上游核心零部件供应商面临需求不稳定、订单量不足的困境。部分核心零部件尚未在量产中得到充分验证,导致供应链建设严重滞后。

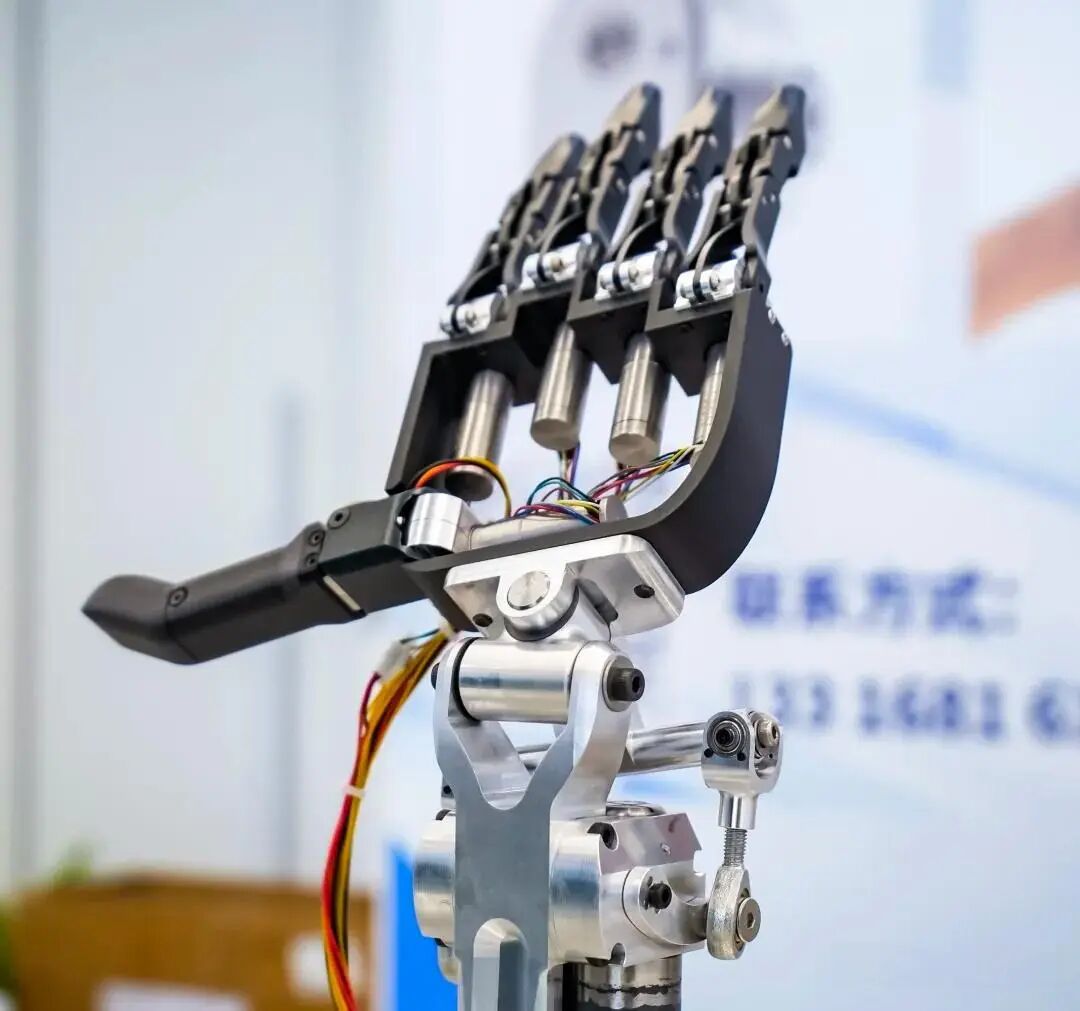

以灵巧手组件为例,其微型滚珠丝杠、无刷电机等零件对精度要求苛刻。当前单机需求仅数百至数千台,远低于工业机器人动辄数十万的订单量。供应链企业缺乏自动化改造动力,导致精密组装环节高度依赖手工调试和“工匠经验”。典型案例是高桥智隆的Robo-Garage公司,28款人形机器人完全由他本人独立完成从切割到编程的全流程手工制作,这种“前现代”生产方式成为产业早期阶段的缩影。

机器人灵巧手对于零件精度要求极高

除此之外,非标件也导致人形机器人零件供应链出现内耗问题。人形机器人30%~40%的零部件基于3C电子标准,但剩余部分高度定制化。如关节电机、滚珠丝杠等因设计差异无法通用,导致供应链协同效率低下,厂商被迫“各自为战”。领益智造工程师曾伯楷指出:“整机组装工艺复杂,软硬件定规难度大,一台机器人的参数无法直接复制到十台”。

03

手工制造的隐忧

在被誉为“下一代颠覆性产品”的人形机器人产业浪潮中,手工制造零件曾是原型开发阶段的无奈选择。然而,随着产业化进程加速,这种传统方式正成为制约行业发展的隐形枷锁。

手工制造的致命伤在于无法满足人形机器人对精密机械的极致需求。如膝关节设计需同时满足承重强度与140°以上的流畅弯曲角度,手工装配的关节齿轮若存在5微米级误差,将导致步态失衡甚至摔倒——当前行业平均摔倒率仍高达1%。

更严峻的是手指关节:2米高人形机器人的手指需集成12个以上微型运动单元,手工焊接的传感器线路偏移0.1mm即可能引发抓取力度失控,这种误差在工业场景中足以引发灾难性后果。

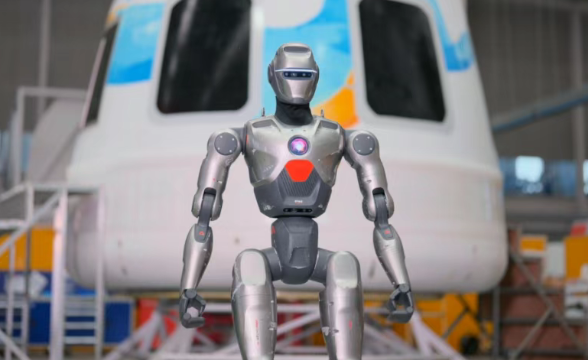

“手搓”零件会对整个人形机器人产业链造成隐患

与此同时,手工制造方式限制了量产能力,推高了成本。马斯克表示,人形机器人的成本至少要控制在2万至3万美元之间才能实现量产。但目前,本田、NASA与通用汽车、波士顿动力等人形机器人产品成本或售价均超过200万美元。这不仅包括制造成本,还包括较高的维护成本。维护保养涵盖了电气系统、零部件日常清洁维护、定期检查、丝杆、传感器等关键零部件的更换,以及设备检查和维修等方面。

总体而言,当“手搓”零件成为人形机器人赛道普遍现象时,人形机器人产业链很可能深陷“手工生产→产能不足→成本高企→难以量产”的恶性循环。

04

智能工厂突破手工瓶颈的核心战场

传统机器人零部件制造长期受限于刚性生产模式,在面对小批量、定制化需求时往往陷入效率困境。如今,智能工厂通过可重构制造系统(RMS)实现了革命性突破,这种具备高度柔性的生产系统能够根据订单需求实时调整产线配置,真正实现“一产线、千产品”的智能制造愿景。

新一代机器人零部件正经历从“机械执行”到“智能进化”的质变。通过集成AI算法与多模态感知系统(包括3D视觉、力觉控制等),现代工业机器人已具备环境感知与实时决策能力。以焊接机器人为例,其可通过3D视觉精准识别焊缝位置,并动态调整工艺参数,将作业精度提升40%以上。富唯智能推出的具身智能工业机器人更构建了完整的“感知-认知-执行”闭环系统,在复杂工况下展现出卓越的自适应能力。

智能工厂能有效解决人形机器人“手搓”零件问题

未来的智能工厂将越来越依托于开放、互操作的工业互联网平台。此类平台向下连接海量异构设备与系统,向上支撑各类工业App应用(如订单排程、质量管理、能效优化),为柔性生产、供应链协同(连接上下游物料、物流信息)、个性化定制提供“操作系统”级的支撑,进而彻底告别“手搓”时代。