阅读时间大约7分钟(2427字)

阅读时间大约7分钟(2427字)

2025-10-22 别等人形机器人了——“机械臂+移动机器人”才是工厂落地“最佳选择”!?

出品:机智视界

宇树科技CEO王兴兴近日一针见血地指出,人形机器人必须跨越一个明确的“临界点”——在效率与成本上同时超越人工和传统自动化设备,否则大规模落地只是空谈。

市场研究机构Interact Analysis的调研显示,欧洲主流工业机器人制造商对人形机器人普遍持谨慎观望态度。在实践中,他们更倾向于推行“机械臂+移动机器人”(即复合移动机器人)的组合方案,认为该方案不仅能实现与人形机器人类似的功能,而且技术更成熟、能快速整合至现有生产环境,因而在短期内具备更强的落地可行性。

图1:智能工厂生产线全景图(此图由AI生成)

在国内,一方面,几乎所有的人形机器人厂商都渴望自家的产品去卷工厂落地;另一方面,据权威机构调研显示,除了那些有丰厚场景资源和资本实力的“大佬”级工厂,目前国内中小工厂普遍对人形机器人进厂“打工”望而却步。

“我们工厂到底要不要上人形机器人?”

这或许是当下许多寻求智能化转型的工厂心头最大的疑问与诱惑。

01

人形机器人进流水线:

理想很“万能”,现实很“鸡肋”

人形机器人的终极魅力,在于其“通用性”的想象——一个能适应任何环境、执行任何任务的“万能工人”。然而,现代工业体系的核心逻辑,恰恰是“专业化”与“分工”。这种根本性的错位,导致了人形机器人在真实工厂里充满尴尬。

1、技术瓶颈:流水线要的“专精”,

人形机器人给不了

传统工业流水线的核心需求是“专精”:汽车厂要搬5公斤的底盘,电子厂要拧紧误差不超过0.1毫米的螺丝,食品厂要在-18℃的冷库中运输物料——每个场景都有明确的“硬指标”,差一点都可能影响整条产线的运转。

而人形机器人的设计理念却偏向“通用性”。这就好比“让一辆越野车去跑专业赛道”,不仅优势无从发挥,短板反而暴露无遗:

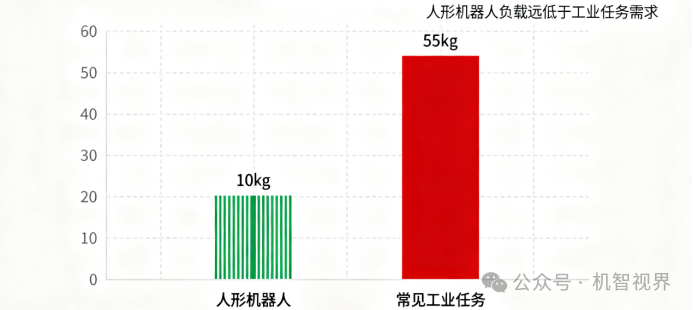

· 力气不够:扛不动产线的“重活”

目前主流人形机器人的手臂负载多在5–10公斤之间,即便是国际某领先厂商推出的Optimus型号,最大负载也仅为15公斤。然而,工厂中的典型任务往往远超这一范围:汽车底盘搬运通常要求50公斤以上,机床加工件多在20–30公斤之间,家电厂搬运冰箱箱体也需至少15公斤的负载能力。

图2:对比人形机器人(5-15kg)与

常见工业任务(如汽车底盘50kg+)的负载要求

某汽车零部件厂曾试用一款高端人形机器人,原计划用于搬运35公斤的发动机缸体,结果机器人根本无法稳定托举,最终只能降级用于10公斤以下的纸箱搬运,沦为“身价百万的搬运工”。

· 精度不足:做不了流水线的“细活”

工业装配对精度的要求极为苛刻。电子厂插接电路板,误差不得超过±0.02毫米;汽车厂拧紧螺栓,扭矩偏差需控制在±5%以内。

图3:人形机器人手臂末端抖动——刚性不足问题仍存在

然而,受制于关节结构与控制算法的局限,人形机器人的重复定位精度普遍在±0.5毫米以上,部分型号甚至达到±1毫米。若强行用于精密装配,结果不是拧不紧,就是损坏零件。某电子厂曾尝试以人形机器人执行内存条插接任务,结果不良率高达12%,远高于传统机械臂的0.1%,项目最终被迫中止。

· 稳定性不足:走不稳车间的“日常路”

工厂环境远非实验室的理想平面,地面常有轨道凸起、螺丝散落,甚至油污溅洒。人形机器人依赖双足行走,对地面洁净度极为敏感:油污可能令其失衡,粉尘稍多便易引发关节卡顿。

图4:地面不平、坑陷、油污打滑极易干扰

人形机器人的行走稳定性

据某汽车厂的实测数据,人形机器人在车间连续运行8小时,平均需进行2次人工干预——时而卡入地缝,时而关节报警,远未达到工业场景“24小时连续运转”的基本要求。

2. 定位尴尬:危险活干不了,

简单活不划算

更令工厂感到价值错位的是,投入数十万甚至上百万元购入的人形机器人,既无法胜任车间中真正危险的任务(如高温焊接、有毒物料处理),又只能接手工人眼中最基础的“简单活”(如搬运、上下料),形成资源配置的双重浪费。

图5:人形机器人搬轻箱子VS 工人冷库中搬运冻品

(此图由AI生成)

例如,某知名电子代工厂曾引入一批高端人形机器人,单价接近80万元。初衷是实现“跨工序协同作业”,最终却仅能用于“仓库至产线的轻型物料搬运”——每日搬运10公斤以下的纸箱,效率甚至比传统AGV低30%。现场工人调侃道:“这机器人身价是我年薪的十倍,干的活却比我还轻松。可产线上那台三百多度的焊枪,它怎么不敢上手?”

另一家新能源电池厂的经历更为典型:斥资60万元购置人形机器人,原计划用于“电池模组上下料”(具有一定腐蚀性),结果却因机器人耐腐蚀性不足、定位精度不达标,最终只能降级用于“搬运空料盒”。

经核算,计入电费与维护成本后,其月度运营开支甚至高于雇佣两名搬运工。工厂负责人无奈表示:“如果它能处理电池废液,再贵我们也愿意投。但现在这样,更像是个‘展示品’。”

02

算笔经济账:人形机器人是“投资”还是“风险”?

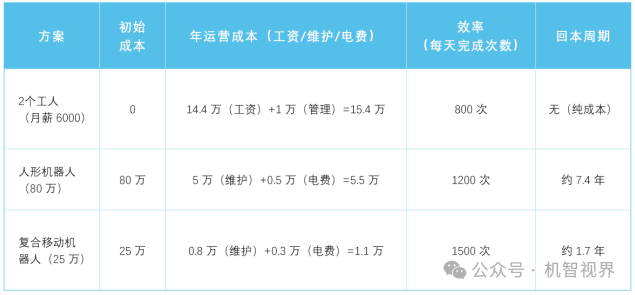

工厂选机器人,本质是“赚钱工具”的选择 —— 投入多少、赚回多少,才是核心。可人形机器人的“经济账”,怎么算都不划算;反观复合移动机器人,却是“小投入、快回本”的务实选择。

1. 初始成本:人形机器人“贵得没道理”

其成本构成包括:高昂的研发均摊——前沿技术的研发投入是天文数字,需要由初期少量产品来分担;复杂的关节执行器——数十个需要高度集成、具备力控能力的关节,成本远高于传统工业机器人;昂贵的感知系统——用于导航与操作的多模态传感器(如3D视觉、激光雷达)及处理单元。

更为关键的是,“双足”带来的额外成本——为实现双腿行走而设计的复杂机械结构、平衡算法及相关硬件,在固定场景下几乎不产生核心价值。

2. 隐性成本:看不见的“吞钱黑洞”

工厂买机器人,绝不是“付完钱就完事”。后期的维护、调试、停机损失,才是真正的“大头”—— 而人形机器人的隐性成本,比复合移动机器人高太多。

· 维护费:一年好几万,还得等原厂

人形机器人的关节、传感器都是定制化的,坏了只能找原厂修。某工厂反馈:他们的人形机器人关节卡顿,原厂上门维修一次就要8000块,还得等1 周配件;而复合移动机器人的 AGV轮子坏了,本地供应商当天就能修,费用只要500块。按行业平均水平,人形机器人每年维护费约为单价的5%-8%(一台80万的机器人,一年维护费4-6.4万),而复合移动机器人只有2%-3%(一年最多9000块)。

· 停机损失:流水线 “停不起”

工业生产讲究“连轴转”,停机1小时,损失可能上万。人形机器人 “娇气”:温度低于0℃容易报错,粉尘多了关节卡顿,一年停机时间可能有几十小时。某汽车零部件厂测算过:他们的人形机器人每月平均停机2次,每次2小时,按每条产线每小时产值5万算,一年停机损失就是240万。而复合移动机器人的MTBF(平均故障间隔时间)能到8000小时以上,每年停机时间不到10小时,损失只有50万。

3. 回本周期:人形机器人“等不起”,

复合机器人“马上赚”

工厂最关心的是 “多久能回本”。我们以“机床上下料”这个常见场景为例,算一笔直观的账:

很明显:人工是“纯支出”,人形机器人要7年多才能回本——这意味着“还没回本,机器人就该换代了”;而复合移动机器人1年多就能赚钱,对工厂来说,这才是“靠谱的投资”。